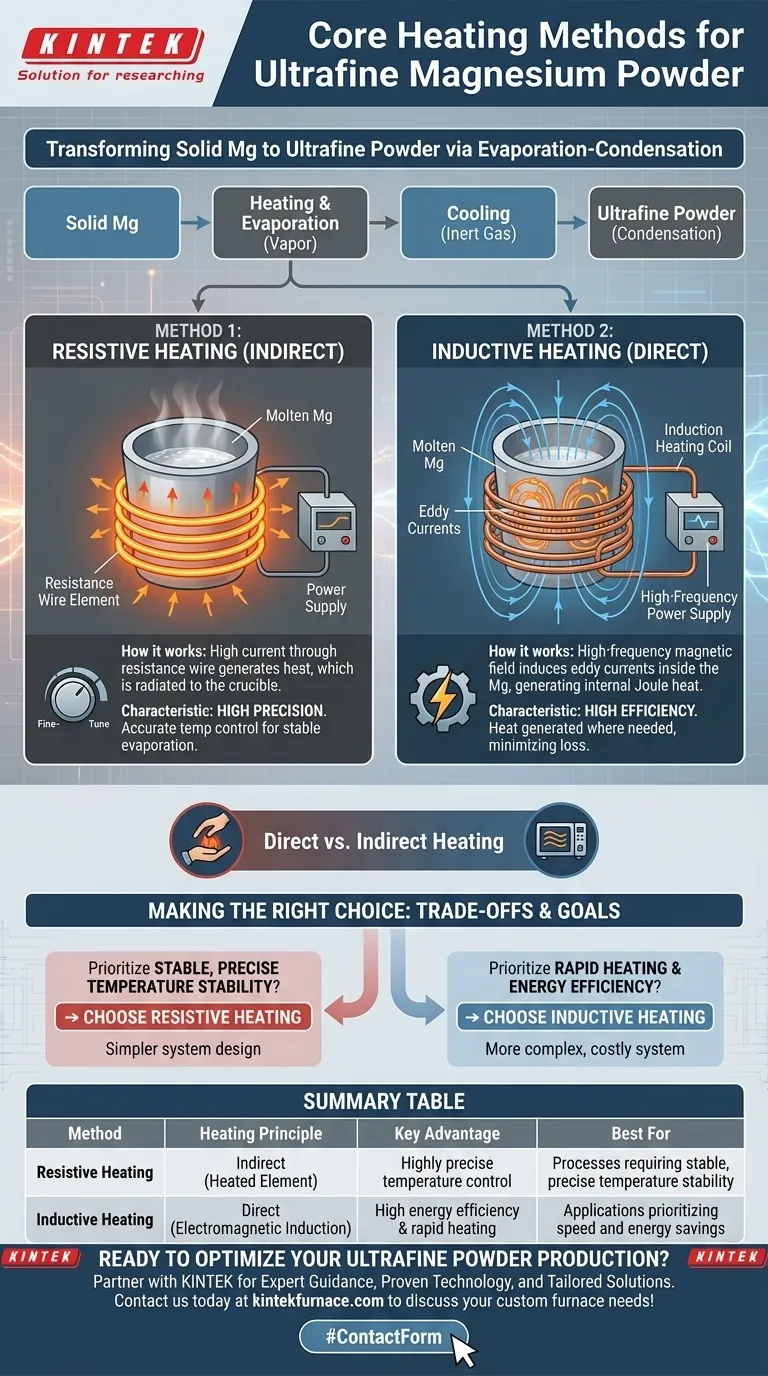

Nella produzione di polvere di magnesio ultrafine, i due metodi principali utilizzati per riscaldare e vaporizzare il magnesio sono l'evaporazione per riscaldamento resistivo e l'evaporazione per riscaldamento induttivo. Ciascun metodo sfrutta un principio fisico distinto per generare il calore intenso richiesto per il processo di evaporazione-condensazione.

La differenza fondamentale risiede nel modo in cui il calore viene generato e trasferito: il riscaldamento resistivo si basa su un elemento esterno riscaldato, mentre il riscaldamento induttivo genera calore direttamente all'interno del magnesio stesso attraverso campi elettromagnetici.

Il Ruolo del Riscaldamento nella Sintesi delle Polveri

L'obiettivo fondamentale di questi metodi di riscaldamento è trasformare il magnesio solido in vapore. Questo è il primo passo nel processo di evaporazione-condensazione.

Il Ciclo di Evaporazione-Condensazione

Una volta che il magnesio raggiunge una temperatura sufficientemente elevata, evapora in un gas. Questo vapore di magnesio caldo viene quindi introdotto in un'atmosfera di gas inerte più fredda.

Il rapido raffreddamento fa condensare il vapore direttamente in particelle solide estremamente piccole, o "ultrafine", che vengono poi raccolte come polvere finale. Un riscaldamento accurato è fondamentale per controllare la velocità di evaporazione e, di conseguenza, la dimensione e la qualità finale delle particelle.

Metodo 1: Evaporazione per Riscaldamento Resistivo

Il riscaldamento resistivo è un metodo di riscaldamento indiretto che si basa sul principio della resistenza elettrica. È analogo all'elemento riscaldante di un tostapane o di una stufa elettrica.

Come Funziona

Un filo di resistenza o un elemento viene utilizzato come fonte di calore primaria. Quando una corrente elettrica elevata viene fatta passare attraverso questo filo, la sua resistenza naturale fa sì che si riscaldi notevolmente.

Questo calore viene quindi trasferito—tipicamente tramite irraggiamento e conduzione—a un crogiolo contenente il magnesio, aumentandone la temperatura fino al punto di evaporazione.

La Caratteristica Distintiva: Precisione

Il vantaggio principale del riscaldamento resistivo è il suo potenziale per un controllo della temperatura estremamente preciso. L'uscita termica è direttamente proporzionale alla corrente elettrica, che può essere regolata con estrema accuratezza, consentendo una velocità di evaporazione stabile e costante.

Metodo 2: Evaporazione per Riscaldamento Induttivo

Il riscaldamento induttivo è un metodo di riscaldamento più diretto e avanzato che utilizza l'induzione elettromagnetica per generare calore all'interno del materiale stesso.

Come Funziona

Una bobina di riscaldamento a induzione genera un campo magnetico alternato potente e ad alta frequenza. Quando il magnesio fuso conduttivo viene posto all'interno di questo campo, il campo induce forti correnti elettriche, note come correnti parassite, all'interno del magnesio.

La resistenza elettrica intrinseca del magnesio fa sì che queste correnti parassite generino calore intenso, un fenomeno noto come riscaldamento Joule. Il materiale diventa effettivamente il proprio elemento riscaldante.

La Caratteristica Distintiva: Efficienza

Il controllo viene ottenuto regolando la frequenza e la potenza della bobina di induzione. Questo metodo è spesso più efficiente dal punto di vista energetico perché il calore viene generato esattamente dove è necessario, riducendo al minimo le perdite termiche verso le apparecchiature circostanti.

Comprendere i Compromessi

La scelta tra questi due metodi comporta un compromesso tra semplicità, controllo ed efficienza.

Riscaldamento Diretto vs. Indiretto

Il riscaldamento resistivo è indiretto. Il calore deve viaggiare dal filo al crogiolo e poi nel magnesio. Ciò può portare a un ritardo termico e a potenziali inefficienze.

Il riscaldamento induttivo è diretto. Riscalda il materiale bersaglio dall'interno verso l'esterno, con conseguenti tempi di risposta più rapidi e potenzialmente una maggiore efficienza energetica complessiva.

Complessità del Sistema

I sistemi di riscaldamento resistivo sono spesso più semplici nel loro design fondamentale. I componenti principali sono un alimentatore e un elemento resistivo.

I sistemi di riscaldamento a induzione, che coinvolgono alimentatori ad alta frequenza e bobine progettate con precisione, possono essere più complessi e costosi da implementare.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione dipende dalle priorità specifiche del tuo processo di produzione o di ricerca.

- Se il tuo obiettivo principale è la stabilità della temperatura, stabile e altamente precisa: il riscaldamento resistivo è spesso il metodo preferito grazie al suo meccanismo di controllo semplice e finemente regolabile.

- Se il tuo obiettivo principale sono rapidi tassi di riscaldamento ed efficienza energetica: il riscaldamento induttivo è superiore, poiché la generazione di calore direttamente all'interno del magnesio riduce al minimo lo spreco di energia e il ritardo termico.

In definitiva, entrambi i metodi sono percorsi comprovati per produrre polvere di magnesio ultrafine di alta qualità, con la scelta che dipende dai requisiti specifici del processo.

Tabella Riassuntiva:

| Metodo | Principio di Riscaldamento | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Riscaldamento Resistivo | Riscaldamento indiretto tramite elemento riscaldato | Controllo della temperatura estremamente preciso | Processi che richiedono stabilità di temperatura precisa e stabile |

| Riscaldamento Induttivo | Riscaldamento diretto tramite induzione elettromagnetica | Elevata efficienza energetica e rapido riscaldamento | Applicazioni che privilegiano velocità e risparmio energetico |

Pronto a Ottimizzare la Tua Produzione di Polveri Ultrafini?

La scelta del metodo di riscaldamento giusto è fondamentale per ottenere la dimensione delle particelle, la qualità e l'efficienza desiderate nel tuo laboratorio o linea di produzione. KINTEK è qui per aiutarti a fare la scelta migliore.

Perché Collaborare con KINTEK?

- Guida Esperta: I nostri specialisti tecnici analizzeranno i tuoi requisiti specifici in termini di precisione, produttività e proprietà dei materiali per raccomandare la soluzione di riscaldamento ideale.

- Tecnologia Collaudata: Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche nella lavorazione ad alta temperatura.

- Soluzioni Su Misura: Forniamo forni e sistemi che possono essere configurati sia per principi di riscaldamento resistivo che induttivo, garantendo che tu ottenga le prestazioni di cui hai bisogno.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come i nostri forni ad alta temperatura possono migliorare la tua sintesi di polveri ultrafini. Costruiamo la soluzione perfetta per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica