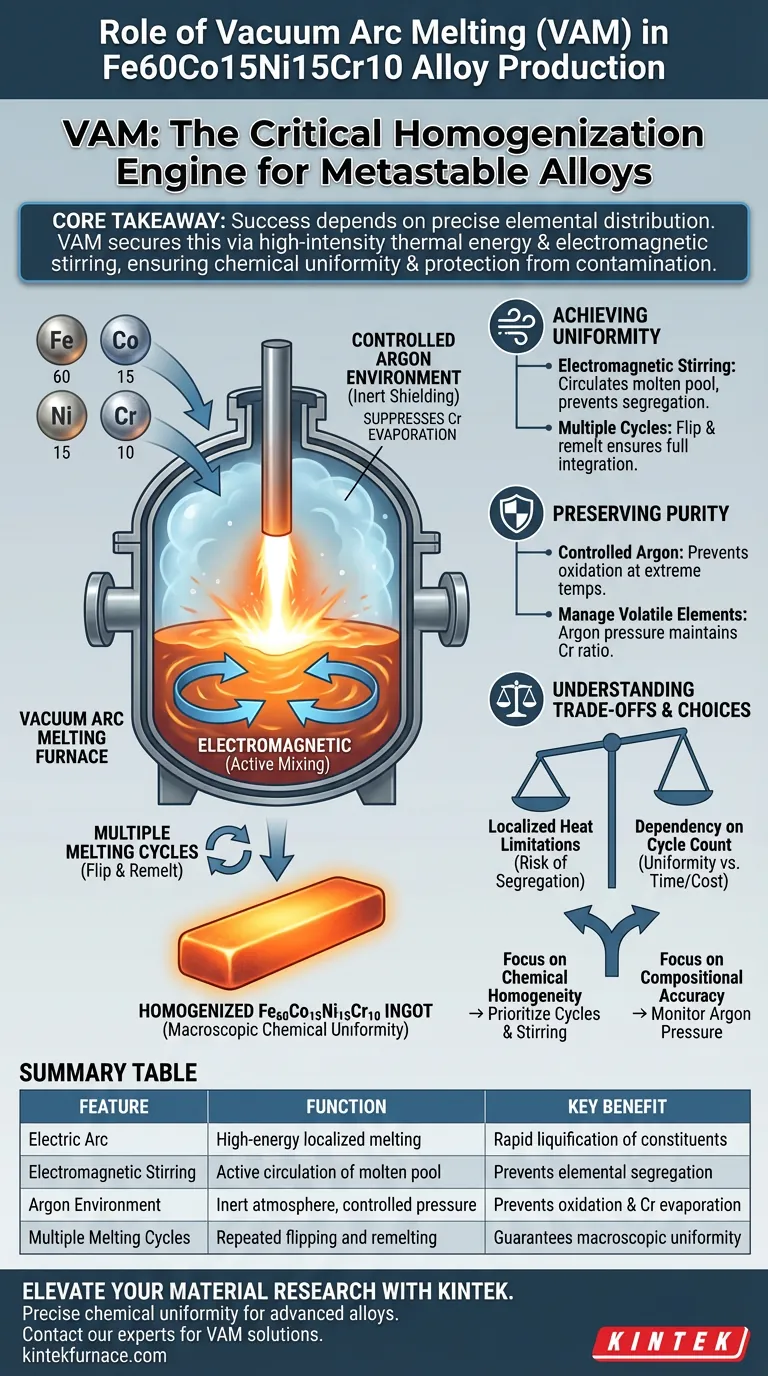

Il forno ad arco sotto vuoto funge da motore di omogeneizzazione critico nella produzione di leghe metastabili Fe60Co15Ni15Cr10. Utilizzando archi elettrici ad alta energia all'interno di un ambiente controllato di gas argon, fonde rapidamente i metalli costituenti. Il forno impiega agitazione elettromagnetica e cicli di fusione multipli per garantire l'uniformità chimica macroscopica richiesta per il successivo controllo microstrutturale.

Concetto chiave Il successo di una lega metastabile dipende interamente dalla precisa distribuzione elementare. Il forno ad arco sotto vuoto lo garantisce combinando energia termica ad alta intensità con agitazione elettromagnetica, assicurando che la lega raggiunga l'uniformità chimica proteggendola dalla contaminazione ossidativa.

Ottenere l'uniformità chimica macroscopica

La sfida principale nella creazione di leghe Fe60Co15Ni15Cr10 è garantire che quattro elementi distinti si mescolino perfettamente senza segregarsi.

Il potere dell'agitazione elettromagnetica

Il forno non si limita a fondere il metallo, ma lo mescola attivamente. I dati di riferimento primari indicano l'uso dell'agitazione elettromagnetica durante il processo di fusione. Questa forza fa circolare il bagno fuso, impedendo agli elementi più pesanti di depositarsi e garantendo che ferro, cobalto, nichel e cromo siano distribuiti uniformemente in tutto l'ingot.

La necessità di cicli multipli

Una singola fusione è raramente sufficiente per leghe complesse multi-componente. Per ottenere una vera uniformità, il processo impiega cicli di fusione multipli. Ciò spesso comporta il capovolgimento dell'ingot tra le fusioni per garantire che il materiale sul fondo del crogiolo raffreddato ad acqua sia completamente integrato nella soluzione di massa nei passaggi successivi.

Preservare la purezza della lega

Le leghe metastabili sono sensibili alle impurità, che possono agire come siti di nucleazione e destabilizzare la struttura del materiale.

Ambiente di argon controllato

Il processo di fusione avviene all'interno di un ambiente controllato di gas argon. Questa atmosfera inerte è fondamentale per prevenire l'ossidazione dei componenti metallici a temperature estreme. Escludendo l'ossigeno, il forno previene la formazione di inclusioni di ossido che degraderebbero le proprietà meccaniche della lega finale.

Gestione degli elementi volatili

Sebbene non esplicitamente dettagliato nel riferimento primario, l'uso dell'argon (pressione) piuttosto che di un vuoto spinto è spesso strategico per le leghe contenenti cromo (Cr). Il cromo ha un'alta pressione di vapore; un vuoto puro potrebbe causarne l'evaporazione. L'atmosfera di argon sopprime questa evaporazione, mantenendo il preciso rapporto stechiometrico (Cr10) della lega.

Comprendere i compromessi

Mentre la fusione ad arco sotto vuoto è lo standard per gli lingotti ad alta purezza, richiede un'attenta gestione operativa.

Limitazioni del riscaldamento localizzato

L'arco elettrico genera un calore intenso e localizzato piuttosto che riscaldare l'intero crogiolo uniformemente in una volta sola. Se l'agitazione elettromagnetica è insufficiente o il tempo di fusione è troppo breve, può verificarsi una segregazione chimica localizzata. Ciò crea zone "non fuse" o ricche di elementi che rovinano l'uniformità macroscopica.

Dipendenza dal numero di cicli

Ottenere l'"alto grado di uniformità chimica" menzionato nel riferimento primario non è automatico. Dipende direttamente dal numero di cicli di rifusione eseguiti. Cicli insufficienti portano a disomogeneità, mentre cicli eccessivi aumentano i costi energetici e i tempi di processo senza produrre significativi guadagni marginali.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di fusione per Fe60Co15Ni15Cr10, dai priorità ai tuoi parametri in base al risultato desiderato.

- Se il tuo obiettivo principale è l'omogeneità chimica: Dai priorità al numero di cicli di fusione e assicurati che l'agitazione elettromagnetica sia attiva per eliminare la segregazione macroscopica.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Monitora attentamente la pressione dell'argon per prevenire la perdita ossidativa di elementi attivi o l'evaporazione del cromo.

In definitiva, il forno ad arco sotto vuoto serve non solo come riscaldatore, ma come recipiente di miscelazione di precisione che stabilisce le fondamenta chimiche necessarie per la manipolazione microstrutturale avanzata.

Tabella riassuntiva:

| Caratteristica | Funzione nella fusione Fe60Co15Ni15Cr10 | Beneficio chiave |

|---|---|---|

| Arco elettrico | Fusione localizzata ad alta energia dei metalli costituenti | Liquidazione rapida di Cr, Ni, Co, Fe |

| Agitazione elettromagnetica | Circolazione attiva del bagno fuso | Previene la segregazione elementare |

| Ambiente di argon | Atmosfera inerte a pressione controllata | Previene l'ossidazione e l'evaporazione del Cr |

| Cicli di fusione multipli | Capovolgimento e rifusione ripetuti dell'ingot | Garantisce l'uniformità chimica macroscopica |

Migliora la tua ricerca sui materiali con KINTEK

La precisa uniformità chimica è la spina dorsale delle leghe metastabili ad alte prestazioni. Presso KINTEK, forniamo la tecnologia termica avanzata necessaria per ottenere una perfetta distribuzione elementare.

Supportati da R&S e produzione esperte, KINTEK offre sistemi di fusione ad arco sotto vuoto, forni a muffola, a tubo, rotativi e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. Sia che tu stia lavorando con leghe complesse a base di Fe o elementi ad alta pressione di vapore, i nostri sistemi forniscono gli ambienti controllati e la precisione di agitazione che il tuo laboratorio richiede.

Pronto a ottimizzare l'omogeneità della tua lega? Contatta i nostri esperti oggi stesso per trovare la soluzione ad alta temperatura perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Yemao Lu, Yulia Ivanisenko. Overcoming plasticity reduction in a severely deformed nano-grained metastable alloy. DOI: 10.1080/21663831.2024.2356761

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è il ruolo primario di una pompa per vuoto nella brasatura a induzione? Ottenere risultati di ricerca puri e privi di contaminazione

- Perché sono necessarie una pompa a diffusione e argon di elevata purezza per la sinterizzazione della lega TiAl? Ottenere risultati ad alte prestazioni

- Quali settori utilizzano comunemente forni a induzione a vuoto o con atmosfera protettiva? Essenziali per l'aerospaziale, il medicale e altro ancora

- Quali sono i componenti chiave di un sistema a induzione? Padroneggiare Soluzioni di Riscaldamento Efficienti e Senza Contatto

- Quale ruolo giocano i forni a induzione a media frequenza nel trattamento termico? Ottenere proprietà metallurgiche superiori

- Quali sono i due tipi principali di crogioli in grafite utilizzati nei forni a induzione? Grafite-argilla vs. Carburo di silicio

- Perché è necessaria la fusione multipla in un forno ad arco sotto vuoto? Ottenere leghe a memoria di forma Ni-Mn-Ga uniformi

- Perché sono necessari più cicli di ribaltamento e rifusione per la lega Ti10Mo8Nb? Garantire l'omogeneità nelle leghe ad alte prestazioni