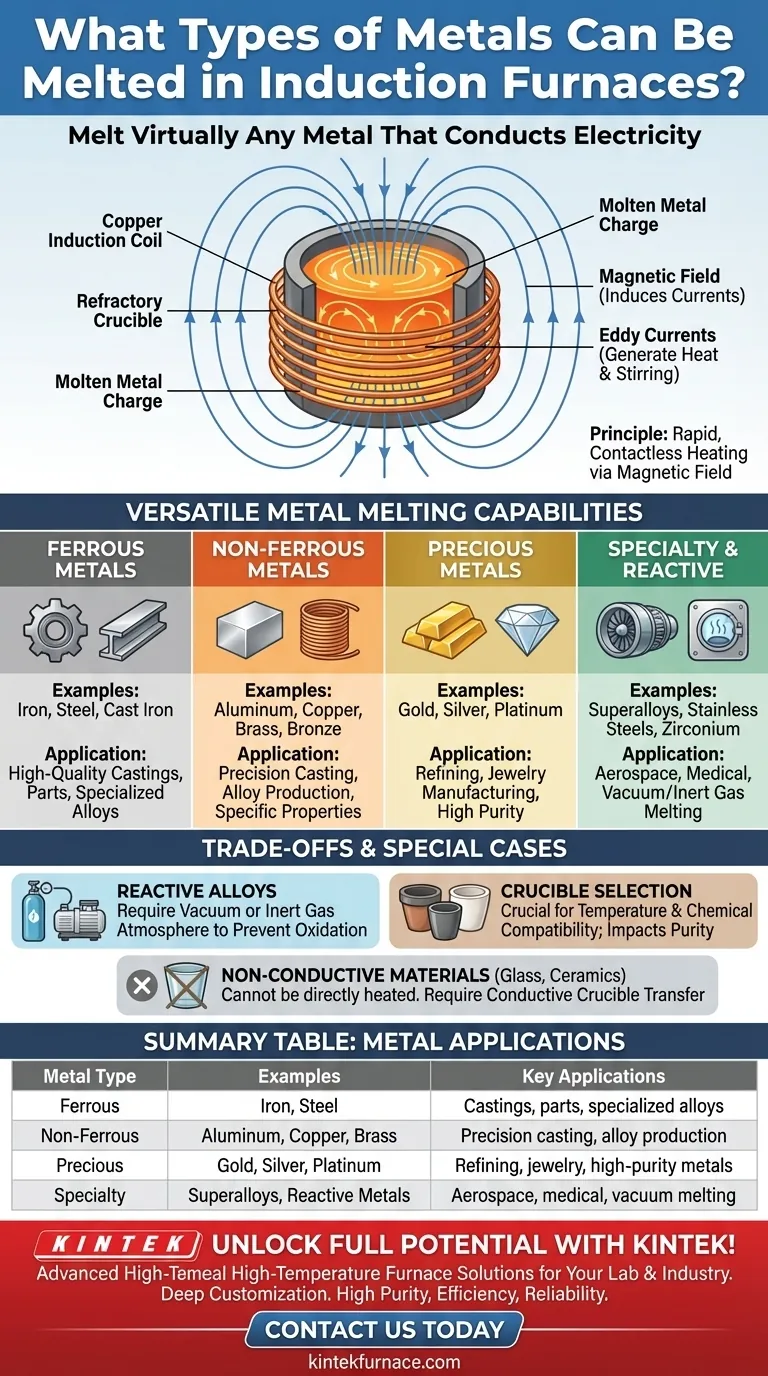

In sintesi, un forno a induzione può fondere praticamente qualsiasi metallo che conduca elettricità. Questo include metalli industriali comuni come ferro, acciaio, alluminio e rame, nonché metalli preziosi come oro, argento e platino. La loro versatilità si estende anche a superleghe speciali e metalli reattivi in condizioni controllate.

Il principio fondamentale del riscaldamento a induzione è la sua capacità di generare calore direttamente all'interno di un materiale elettricamente conduttivo utilizzando un potente campo magnetico. Ecco perché i forni a induzione non sono limitati a metalli specifici, ma possono gestire una vasta gamma, definita solo dalla conducibilità del materiale e dalla potenza e dal design del forno.

Il Principio: Perché la Fusione a Induzione è Così Versatile

La vera potenza della tecnologia a induzione risiede nel suo metodo di riscaldamento, che è fondamentalmente diverso dai forni tradizionali alimentati a combustibile o a resistenza.

Tutto dipende dalla Conducibilità Elettrica

Un forno a induzione utilizza una bobina di filo di rame attraverso la quale viene fatto passare una potente corrente alternata. Questo crea un campo magnetico che cambia rapidamente attorno alla crogiolo che contiene il metallo.

Questo campo magnetico induce potenti correnti parassite all'interno della carica metallica stessa. La resistenza elettrica naturale del metallo fa sì che queste correnti generino un calore immenso, preciso e rapido, fondendolo dall'interno verso l'esterno.

Nessun Contatto Diretto con un Elemento Riscaldante

A differenza di altri metodi, la fonte di calore (il campo magnetico) non tocca mai il metallo. Il materiale è contenuto in un crogiolo refrattario non conduttivo.

Ciò impedisce la contaminazione dovuta alla combustione di carburante o al degrado di un elemento riscaldante, rendendolo ideale per la produzione di metalli ad alta purezza e leghe sensibili.

Agitazione Integrata per l'Omogeneità della Lega

Le stesse forze elettromagnetiche che generano calore creano anche un'azione di agitazione naturale all'interno del bagno fuso. Ciò assicura che il fuso abbia una temperatura uniforme e che gli elementi leganti siano miscelati in modo completo ed omogeneo.

Metalli Comuni e Applicazioni Industriali

La versatilità della fusione a induzione supporta una vasta gamma di settori industriali, ognuno dei quali sfrutta la tecnologia per le proprie esigenze materiali specifiche.

Metalli Ferrosi (Ferro e Acciaio)

Questa è l'applicazione più vasta. Le fonderie e gli acciaierie utilizzano forni a induzione per fondere ghisa e acciaio per creare fusioni, pezzi e leghe di acciaio speciali di alta qualità. La loro velocità e pulizia sono vantaggi importanti.

Metalli Non Ferrosi (Alluminio, Rame, Ottone)

L'induzione è ampiamente utilizzata per fondere alluminio, rame e le loro leghe come ottone e bronzo. Il controllo preciso della temperatura è fondamentale per mantenere le proprietà specifiche di questi metalli durante la fusione.

Metalli Preziosi (Oro, Argento, Platino)

L'industria dei metalli preziosi si affida fortemente ai forni a induzione per la raffinazione, la fusione e la produzione di gioielli. Il metodo di riscaldamento senza contatto garantisce una perdita minima di metallo e mantiene l'elevata purezza richiesta per questi materiali preziosi.

Comprendere i Compromessi e i Casi Speciali

Sebbene incredibilmente versatile, l'efficacia di un forno a induzione dipende dalla comprensione del suo contesto operativo e dei suoi limiti.

Leghe Speciali e Reattive

I forni a induzione sono eccellenti per fondere superleghe ad alta temperatura e metalli con un'alta affinità per l'ossigeno, come gli acciai inossidabili o persino metalli reattivi come lo zirconio.

Tuttavia, questi materiali spesso richiedono la fusione in vuoto o in atmosfera di gas inerte per prevenire l'ossidazione. I forni a induzione sono spesso progettati all'interno di camere a vuoto proprio a questo scopo.

Il Ruolo Critico del Crogiolo

Il crogiolo è il recipiente che contiene il metallo fuso. Deve essere realizzato con un materiale refrattario in grado di resistere a temperature estreme e che non reagisca con il metallo specifico che viene fuso.

La scelta del materiale del crogiolo (ad esempio, argilla-grafite, carburo di silicio, allumina) è importante quanto il forno stesso e influisce direttamente sulla qualità del prodotto finale.

Il Limite: Materiali Non Conduttivi

I forni a induzione standard non possono riscaldare direttamente materiali isolanti elettrici come vetro o ceramica. Il campo magnetico li attraversa senza alcun effetto.

Tuttavia, è possibile fondere questi materiali utilizzando un crogiolo conduttivo (come la grafite). In questa configurazione, il forno riscalda il crogiolo, che trasferisce quindi il suo calore al materiale non conduttivo all'interno tramite conduzione.

Fare la Scelta Giusta per la Tua Applicazione

L'idoneità di un forno a induzione è definita dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la fusione industriale su larga scala: L'induzione offre velocità, efficienza energetica e controllo della qualità impareggiabili per la produzione di parti in ferro, acciaio e alluminio.

- Se il tuo obiettivo principale sono metalli preziosi o ad alta purezza: Il metodo di riscaldamento senza contatto è il vantaggio chiave, poiché previene la contaminazione e garantisce l'integrità di oro, platino o leghe di grado medico.

- Se il tuo obiettivo principale sono leghe avanzate o reattive: Un forno a induzione all'interno di una camera a vuoto fornisce l'ambiente controllato necessario per fondere superleghe e metalli reattivi senza comprometterne le proprietà uniche.

In definitiva, la capacità del forno a induzione di fondere in modo pulito ed efficiente qualsiasi materiale conduttivo lo rende uno degli strumenti più adattabili nella metallurgia moderna.

Tabella Riassuntiva:

| Tipo di Metallo | Esempi | Applicazioni Chiave |

|---|---|---|

| Ferroso | Ferro, Acciaio | Fusioni, parti, leghe speciali |

| Non Ferroso | Alluminio, Rame, Ottone | Fusione di precisione, produzione di leghe |

| Prezioso | Oro, Argento, Platino | Raffinazione, gioielleria, metalli ad alta purezza |

| Speciali | Superleghe, Metalli Reattivi | Aerospaziale, medico, fusione sottovuoto |

Sblocca il pieno potenziale dei tuoi processi di fusione dei metalli con KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e con Atmosfera, e Sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu stia lavorando con metalli industriali, materiali preziosi o leghe reattive, i nostri forni a induzione garantiscono elevata purezza, efficienza e affidabilità. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche ed elevare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori