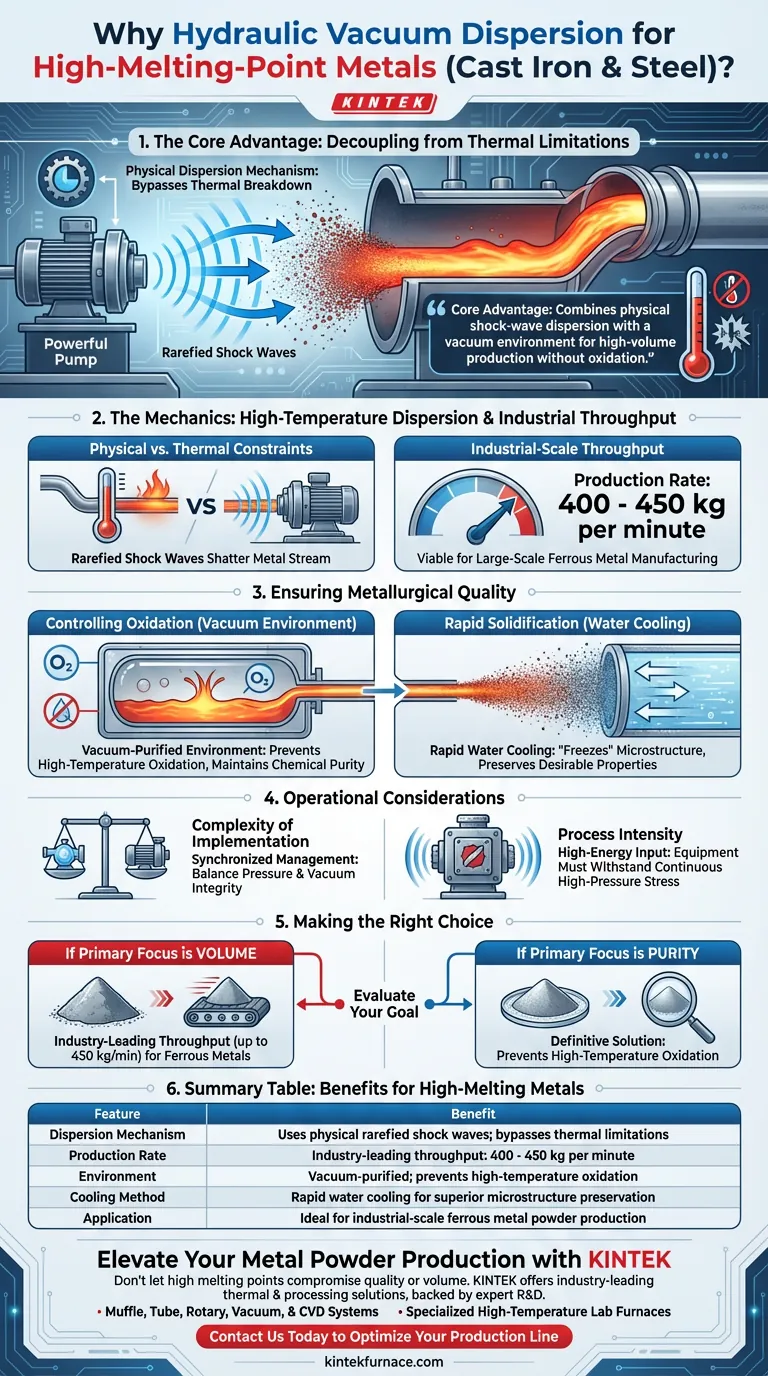

Il metodo di dispersione idraulica sotto vuoto è particolarmente adatto per la lavorazione di metalli con alto punto di fusione, come la ghisa e l'acciaio, perché disaccoppia il meccanismo di dispersione dai limiti termici. Invece di fare affidamento sulla decomposizione termica, il sistema utilizza onde d'urto fisiche rarefatte generate da pompe per acqua ad alta pressione per disintegrare il metallo fuso. Ciò consente al processo di mantenere l'efficienza indipendentemente dall'elevata temperatura di fusione del materiale.

Il vantaggio principale di questo metodo risiede nella sua capacità di combinare la dispersione tramite onde d'urto fisiche con un ambiente sottovuoto, consentendo alti tassi di produzione di grandi volumi e prevenendo rigorosamente l'ossidazione comune nella lavorazione ad alta temperatura.

La meccanica della dispersione ad alta temperatura

Vincoli fisici vs. termici

La lavorazione di metalli con alto punto di fusione spesso mette a dura prova i metodi di atomizzazione tradizionali.

Il metodo di dispersione idraulica sotto vuoto aggira questo problema utilizzando un meccanismo di dispersione fisico.

Le pompe per acqua ad alta pressione generano onde d'urto rarefatte che frantumano fisicamente il flusso di metallo, garantendo che l'alto punto di fusione dell'acciaio o della ghisa non ostacoli il processo.

Produttività su scala industriale

Poiché la forza fisica delle onde d'urto è il motore principale, le velocità di produzione sono eccezionalmente elevate.

Per i metalli ferrosi come la ghisa e l'acciaio, questo sistema può raggiungere tassi di produzione tra 400 e 450 kg al minuto.

Ciò lo rende una soluzione praticabile per i requisiti di produzione industriale su larga scala.

Garantire la qualità metallurgica

Controllo dell'ossidazione

Le alte temperature di solito aumentano il rischio di rapida ossidazione, che degrada la qualità delle polveri metalliche.

Per contrastare ciò, il processo opera all'interno di un ambiente purificato sottovuoto.

Questo isolamento dall'ossigeno garantisce che la purezza chimica del metallo sia mantenuta, anche quando lavorato allo stato fuso.

Raffreddamento rapido

Il metodo impiega un raffreddamento ad acqua estremamente rapido immediatamente dopo la dispersione.

Questo improvviso calo di temperatura "congela" la microstruttura delle polveri metalliche.

In combinazione con l'ambiente sottovuoto, ciò preserva le proprietà desiderabili dei metalli ferrosi senza introdurre impurità.

Considerazioni operative

Complessità di implementazione

Sebbene efficace, questo metodo richiede una gestione sincronizzata di sistemi idraulici ad alta pressione e sottovuoto.

Gli operatori devono mantenere un delicato equilibrio tra la pressione della pompa dell'acqua e l'integrità del vuoto per garantire una generazione costante di onde d'urto.

Intensità del processo

La dipendenza da onde d'urto fisiche implica un sistema ad alto input energetico.

L'attrezzatura deve essere sufficientemente robusta da resistere allo stress continuo della generazione delle onde ad alta pressione necessarie per disperdere materiali densi e con alto punto di fusione.

Fare la scelta giusta per il tuo obiettivo

Quando si valuta il metodo di dispersione idraulica sotto vuoto per la propria linea di produzione, considerare i vincoli principali:

- Se la tua priorità principale è il volume: questo metodo fornisce una produttività leader del settore per i metalli ferrosi, in grado di lavorare fino a 450 kg al minuto.

- Se la tua priorità principale è la purezza: l'ambiente sottovuoto offre una soluzione definitiva per prevenire l'ossidazione ad alta temperatura nelle polveri di ghisa e acciaio.

Questo metodo colma efficacemente il divario tra produzione di alto volume e conservazione di materiali di alta qualità per i metalli ferrosi più esigenti.

Tabella riassuntiva:

| Caratteristica | Vantaggio per metalli ad alto punto di fusione |

|---|---|

| Meccanismo di dispersione | Utilizza onde d'urto fisiche rarefatte; aggira i limiti termici |

| Tasso di produzione | Produttività leader del settore: 400 - 450 kg al minuto |

| Ambiente | Purificato sottovuoto; previene l'ossidazione ad alta temperatura |

| Metodo di raffreddamento | Raffreddamento rapido ad acqua per una conservazione superiore della microstruttura |

| Applicazione | Ideale per la produzione di polveri metalliche ferrose su scala industriale |

Migliora la tua produzione di polveri metalliche con KINTEK

Non lasciare che gli alti punti di fusione compromettano la qualità o il volume della tua produzione. KINTEK fornisce soluzioni termiche e di processo leader del settore, progettate per i materiali più esigenti. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per le tue esigenze industriali uniche.

Sia che tu stia lavorando ghisa, acciaio o leghe avanzate, i nostri sistemi garantiscono la massima purezza ed efficienza. Contattaci oggi stesso per ottimizzare la tua linea di produzione!

Guida Visiva

Riferimenti

- David Sakhvadze, Besik Saralidze. Technological line for production of activated powders by hydro-vacuum dispersion of liquid metals. DOI: 10.51582/interconf.19-20.01.2024.060

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come funziona il riscaldamento a induzione a nucleo? Sblocca un calore efficiente e controllato per i metalli

- Qual è la funzione di un forno a induzione sottovuoto? Migliorare la purezza nella fusione dell'acciaio al silicio

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le principali sfide affrontate dal mercato dei forni a induzione a fusione IGBT? Navigare tra costi elevati e complessità

- Quali sono i vantaggi dell'utilizzo di una macchina di fusione a induzione IGBT? Aumenta l'efficienza e la qualità

- Cosa rende i forni a induzione adatti alla lavorazione dei metalli preziosi? Sblocca purezza ed efficienza nella fusione dei metalli

- Quali condizioni essenziali fornisce un forno fusorio a crogiolo per le leghe Al-Si? Padroneggia la precisione della tua fusione

- Perché viene mantenuta un'atmosfera di argon durante la VIM delle leghe cromo-silicio? Prevenire la perdita elevata di cromo