Il riscaldamento elettrico garantisce un'accensione stabile attraverso una precisa regolazione termica e un'erogazione di energia costante. Utilizzando resistenze di riscaldamento ad alta potenza gestite da avanzati termoregolatori, il sistema genera una fonte di calore continua e costante direttamente all'interno dei canali di gassificazione. Questo sistema garantisce che il carbone raggiunga la sua temperatura critica di accensione tramite una conduzione interna-esterna stabile prima che venga introdotta l'ossigeno per innescare la reazione.

Il vantaggio principale di un sistema di accensione elettrica è lo scollegamento della generazione di calore dalla combustione. Stabilisce prima le condizioni termodinamiche necessarie, assicurando che, quando l'ossigeno viene infine introdotto, la reazione chimica sia immediata, stabile e prevedibile.

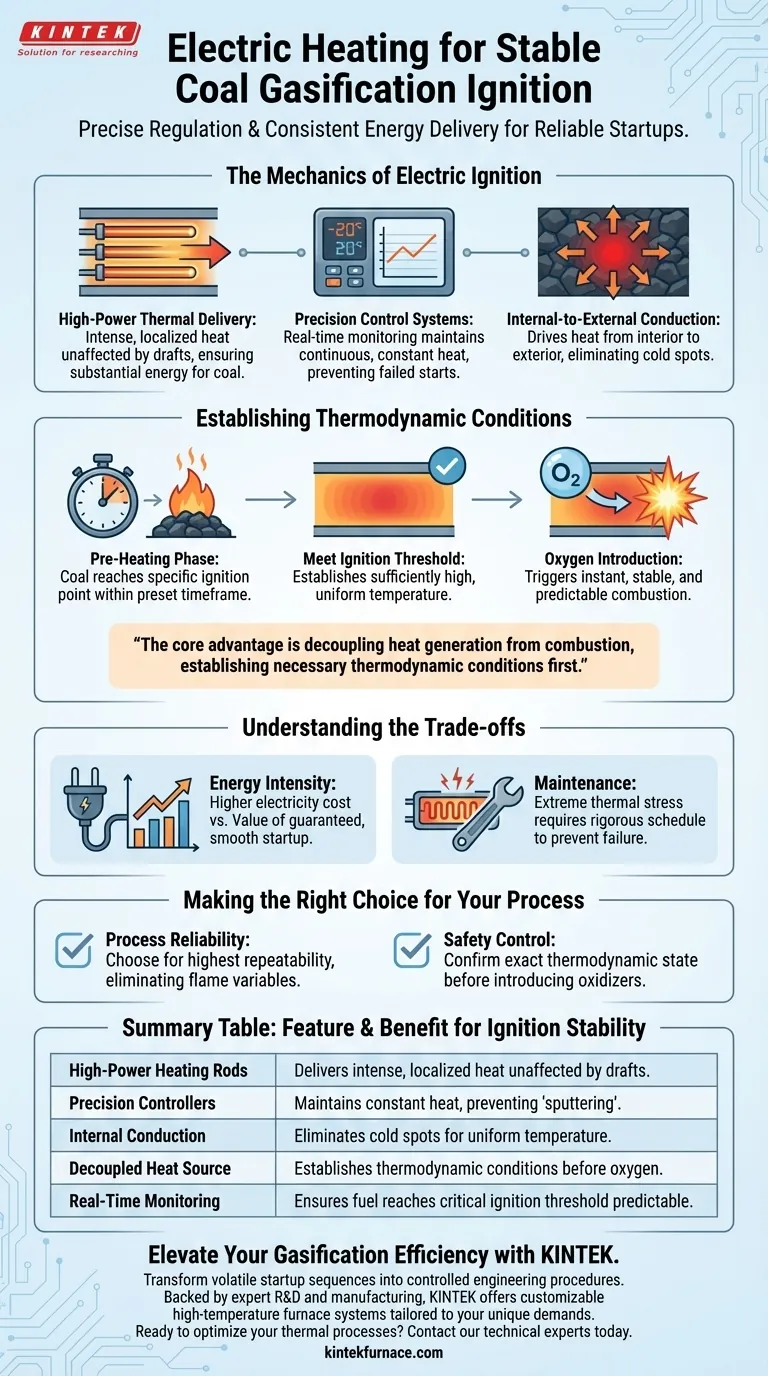

La meccanica dell'accensione elettrica

Erogazione termica ad alta potenza

La base di questo sistema risiede nell'uso di resistenze di riscaldamento ad alta potenza. Questi componenti sono incorporati nei canali di gassificazione per fornire l'energia sostanziale necessaria a riscaldare una massa densa di carbone. A differenza delle fiamme pilota, queste resistenze erogano un carico termico localizzato e intenso che non è suscettibile a correnti d'aria o fluttuazioni di pressione.

Sistemi di controllo di precisione

La potenza bruta è inefficace senza regolazione. Le resistenze di riscaldamento sono abbinate a precisi termoregolatori che monitorano l'ambiente termico in tempo reale. Ciò garantisce che la fonte di calore rimanga continua e costante, prevenendo cali di temperatura che potrebbero portare a un'accensione fallita o "a singhiozzo".

Conduzione interna-esterna

La stabilità si ottiene attraverso la direzione del trasferimento di calore. Il sistema è configurato per guidare una conduzione di calore stabile dall'interno del letto di carbone verso l'esterno. Ciò impedisce la formazione di punti freddi nel nucleo, che sono una causa comune di gassificazione instabile durante la fase di avvio.

Stabilire le condizioni termodinamiche

Raggiungere la soglia di accensione

L'obiettivo principale della fase di preriscaldamento è portare il carbone al suo specifico punto di accensione. Il sistema elettrico consente agli operatori di raggiungere questo obiettivo entro un intervallo di tempo preimpostato. Questa prevedibilità è essenziale per sincronizzare il processo di accensione con altre operazioni dell'impianto.

Il ruolo dell'introduzione di ossigeno

Il sistema elettrico prepara l'ambiente, ma non innesca da solo la reazione. Crea le condizioni termodinamiche necessarie, in particolare una temperatura sufficientemente alta e uniforme. Una volta stabilita questa base termica, viene introdotto l'ossigeno, facendo reagire istantaneamente il carbone preriscaldato e mantenendo una combustione stabile.

Comprendere i compromessi

Intensità energetica

Sebbene molto stabile, il riscaldamento elettrico può essere ad alta intensità energetica rispetto ai bruciatori ausiliari a combustibile. Gli operatori devono valutare il costo dell'elettricità rispetto al valore di un avvio garantito e agevole.

Manutenzione degli elementi riscaldanti

Le resistenze di riscaldamento sono soggette a stress termici estremi e potenziale corrosione chimica all'interno del gassificatore. Ciò richiede un rigoroso programma di manutenzione per garantire che le resistenze non si guastino a metà della sequenza di accensione.

Fare la scelta giusta per il tuo processo

Per determinare se un sistema di riscaldamento elettrico soddisfa i requisiti di gassificazione, considera le tue priorità operative:

- Se la tua priorità principale è l'affidabilità del processo: Il sistema elettrico offre il massimo livello di ripetibilità, eliminando le variabili associate all'accensione basata su fiamma.

- Se la tua priorità principale è il controllo della sicurezza: I precisi termoregolatori ti consentono di confermare che il combustibile si trovi nello stato termodinamico esatto richiesto prima di introdurre gli ossidanti.

Standardizzando l'ambiente termico prima della combustione, l'accensione elettrica trasforma un processo di avvio volatile in una procedura ingegneristica controllata.

Tabella riassuntiva:

| Caratteristica | Beneficio per la stabilità dell'accensione |

|---|---|

| Resistenze di riscaldamento ad alta potenza | Eroga calore intenso e localizzato non influenzato da correnti d'aria o pressione. |

| Controller di precisione | Mantiene una fonte di calore costante per prevenire avviamenti "a singhiozzo" o falliti. |

| Conduzione interna | Elimina i punti freddi nel letto di carbone per una distribuzione uniforme della temperatura. |

| Fonte di calore scollegata | Stabilisce le condizioni termodinamiche prima che venga introdotto l'ossigeno per una reazione istantanea. |

| Monitoraggio in tempo reale | Garantisce che il combustibile raggiunga la soglia di accensione critica in modo prevedibile. |

Migliora l'efficienza della tua gassificazione con KINTEK

L'accensione instabile porta a costosi tempi di inattività e rischi per la sicurezza. In KINTEK, forniamo l'esperienza termica specializzata necessaria per trasformare sequenze di avvio volatili in procedure ingegneristiche controllate e ripetibili.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni ad alta temperatura personalizzabili, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, su misura per soddisfare le esigenze termodinamiche uniche della tua applicazione di laboratorio o industriale. Le nostre soluzioni di riscaldamento di precisione garantiscono che i tuoi materiali raggiungano soglie di temperatura esatte con una consistenza impareggiabile.

Pronto a ottimizzare i tuoi processi termici? Contatta oggi i nostri esperti tecnici per discutere le tue esigenze di riscaldamento personalizzate!

Guida Visiva

Riferimenti

- Lele Feng, Jiaxuan Sun. H2 production in underground coal gasification with pretreatment by non-focusing microwave. DOI: 10.3389/fchem.2025.1586267

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- L'elemento riscaldante dovrebbe avere una resistenza alta o bassa? Ottimizzare la potenza per la massima produzione di calore

- Cosa sono gli elementi riscaldanti in grafite? La chiave per il calore estremo nei processi industriali

- Quali considerazioni sono importanti nella scelta dei materiali per gli elementi riscaldanti? Garantire prestazioni e longevità ottimali

- Quali sono le proprietà e i requisiti di manipolazione dei materiali per guaine ceramiche? Padroneggiare le sfide di alta temperatura e isolamento

- Quali materiali vengono utilizzati negli elementi riscaldanti dei forni ad alta temperatura? Scopri le migliori scelte per il tuo laboratorio

- Quali sono i vantaggi operativi degli elementi riscaldanti in carburo di silicio? Ottenere efficienza e durata ad alta temperatura

- Cos'è un elemento riscaldante e qual è la sua funzione principale? Scopri la generazione efficiente di calore per le tue applicazioni

- Quali tipi di forme di elementi riscaldanti in MoSi2 sono disponibili? Ottimizza le prestazioni del tuo forno ad alta temperatura