In termini semplici, un elemento riscaldante è un componente specializzato progettato per convertire l'energia elettrica direttamente in calore. La sua funzione primaria è generare questo calore attraverso un processo controllato chiamato riscaldamento resistivo, che viene poi utilizzato per innumerevoli applicazioni, dalla cottura del cibo in un forno al riscaldamento di una stanza con una stufa elettrica.

Un elemento riscaldante funziona secondo un principio fondamentale: quando l'elettricità scorre attraverso un materiale con alta resistenza elettrica, l'attrito risultante a livello atomico genera calore. L'intero dispositivo è progettato per produrre e gestire questo effetto in modo sicuro ed efficiente.

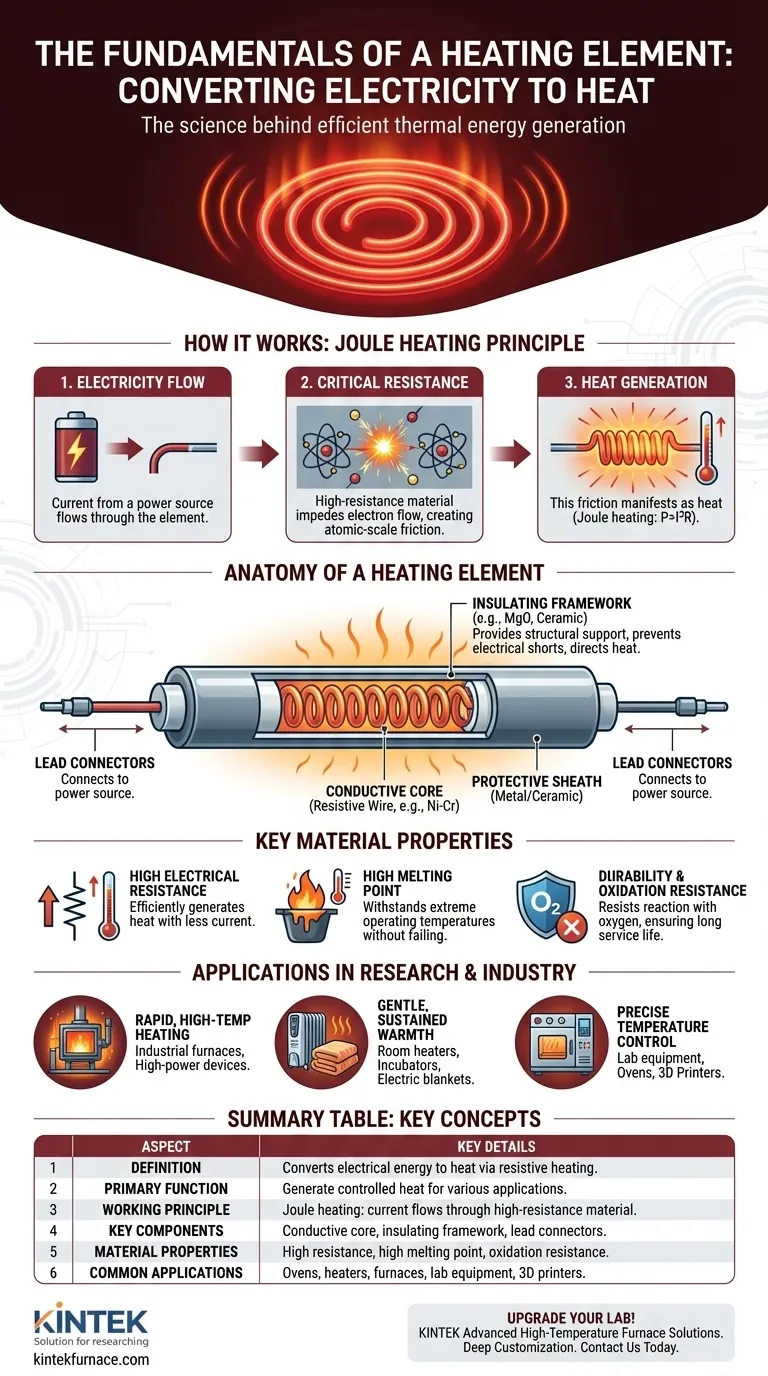

Come funzionano gli elementi riscaldanti: il principio del riscaldamento Joule

La conversione dell'elettricità in calore non è magia; è un fenomeno fisico prevedibile noto come riscaldamento Joule o riscaldamento resistivo. Il processo può essere suddiviso in tre semplici passaggi.

Il flusso di elettricità

Innanzitutto, una corrente elettrica viene fatta passare da una fonte di alimentazione attraverso l'elemento riscaldante. Questo è semplicemente un flusso controllato di elettroni attraverso il materiale centrale dell'elemento.

Il ruolo critico della resistenza

Il nucleo di un elemento riscaldante è realizzato con un materiale ad alta resistenza elettrica. A differenza di un filo di rame, progettato per far scorrere facilmente l'elettricità, un materiale resistivo impedisce deliberatamente il flusso di elettroni.

Quando gli elettroni sono costretti a passare attraverso questo materiale, si scontrano con gli atomi al suo interno. Questo crea una sorta di attrito su scala atomica.

Il risultato: generazione di calore

Questo attrito e le continue collisioni si manifestano come calore, facendo sì che l'elemento si riscaldi. La quantità di calore prodotta è direttamente correlata alla quantità di corrente e, soprattutto, alla resistenza del materiale, una relazione descritta dalla prima legge di Joule (P = I²R).

Anatomia di un elemento riscaldante

Un elemento riscaldante funzionale è più di un semplice filo che si scalda. È un assemblaggio ingegnerizzato con diverse parti chiave progettate per lavorare insieme in sicurezza.

Il nucleo conduttivo

Questo è il cuore del dispositivo. È il filo o il nastro resistivo (spesso una lega di nichel-cromo) scelto specificamente per la sua capacità di generare calore in modo efficiente e resistere alle alte temperature senza degradarsi.

La struttura isolante

Il nucleo conduttivo caldo non può essere esposto direttamente. È alloggiato all'interno o supportato da un materiale isolante. Questa struttura fornisce integrità strutturale e, in modo critico, impedisce il cortocircuito della corrente elettrica e assicura che il calore sia diretto dove è necessario.

Connettori di piombo

Questi sono i terminali o i fili che collegano in modo sicuro il nucleo resistivo al circuito elettrico esterno, consentendo all'energia di fluire nell'elemento.

Comprendere le proprietà chiave dei materiali

La scelta del materiale per il nucleo conduttivo non è arbitraria. Per funzionare correttamente e avere una lunga durata, il materiale deve possedere una serie specifica di proprietà.

Alta resistenza elettrica

Questa è la proprietà più importante. Una resistenza più elevata consente all'elemento di generare un calore significativo con meno corrente elettrica, rendendo il processo più efficiente e controllabile.

Alto punto di fusione

Un elemento riscaldante è progettato per diventare molto caldo, spesso incandescente di rosso o bianco. Il materiale deve avere un punto di fusione molto alto per resistere a queste temperature operative senza guasti.

Durabilità e resistenza all'ossidazione

Ad alte temperature, molti materiali reagiscono con l'ossigeno nell'aria, un processo chiamato ossidazione. Ciò li rende fragili e li fa guastare. I materiali utilizzati negli elementi riscaldanti sono scelti per la loro capacità di resistere all'ossidazione, garantendo che durino per migliaia di ore di utilizzo.

Applicare questo al tuo obiettivo

Il design di un elemento riscaldante è sempre legato alla sua applicazione finale. Comprendere questo principio aiuta a chiarire il suo ruolo in qualsiasi dispositivo.

- Se l'obiettivo primario è il riscaldamento rapido ad alta temperatura: L'elemento è progettato per un'elevata potenza, utilizzando materiali con altissima resistenza e tolleranza al calore, come si vede in tostapane e forni industriali.

- Se l'obiettivo primario è un calore delicato e sostenuto: L'elemento è progettato per una potenza inferiore e costante per fornire calore sicuro e stabile per lunghi periodi, come in una coperta elettrica o una stufa.

- Se l'obiettivo primario è il controllo preciso della temperatura: L'elemento è integrato in un sistema con sensori di temperatura e controllori che lo accendono e spengono per mantenere una temperatura specifica, essenziale in apparecchiature da laboratorio, forni e stampanti 3D.

In definitiva, l'elemento riscaldante è un componente fondamentale che trasforma in modo affidabile l'elettricità nell'energia termica che alimenta il nostro mondo moderno.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Definizione | Componente che converte l'energia elettrica in calore tramite riscaldamento resistivo |

| Funzione primaria | Generare calore controllato per applicazioni come cottura, riscaldamento e processi industriali |

| Principio di funzionamento | Riscaldamento Joule: la corrente scorre attraverso un materiale ad alta resistenza, producendo calore |

| Componenti chiave | Nucleo conduttivo, struttura isolante, connettori di piombo |

| Proprietà dei materiali | Alta resistenza elettrica, alto punto di fusione, resistenza all'ossidazione |

| Applicazioni comuni | Forni, stufe, forni industriali, apparecchiature da laboratorio, stampanti 3D |

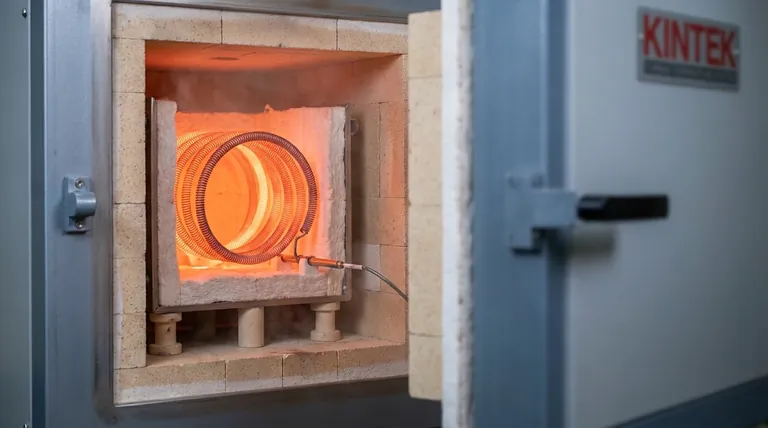

Migliora i tuoi processi di laboratorio o industriali con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti con una forte personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre tecnologie di riscaldamento possono migliorare l'efficienza e le prestazioni per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno