La scelta del materiale giusto per un elemento riscaldante è una decisione ingegneristica critica che bilancia proprietà elettriche, capacità termiche e resilienza ambientale. La scelta ideale deve avere una resistenza elettrica sufficiente a generare calore in modo efficace, resistere alla temperatura operativa target senza degradarsi e sopravvivere agli stress chimici e meccanici del suo ambiente, come l'ossidazione e lo shock termico.

L'elemento riscaldante ottimale non è solo un materiale, ma un sistema completo. Il successo dipende dall'armonizzazione delle proprietà intrinseche del materiale (come la resistività) con la sua geometria fisica e l'ambiente operativo specifico che dovrà affrontare.

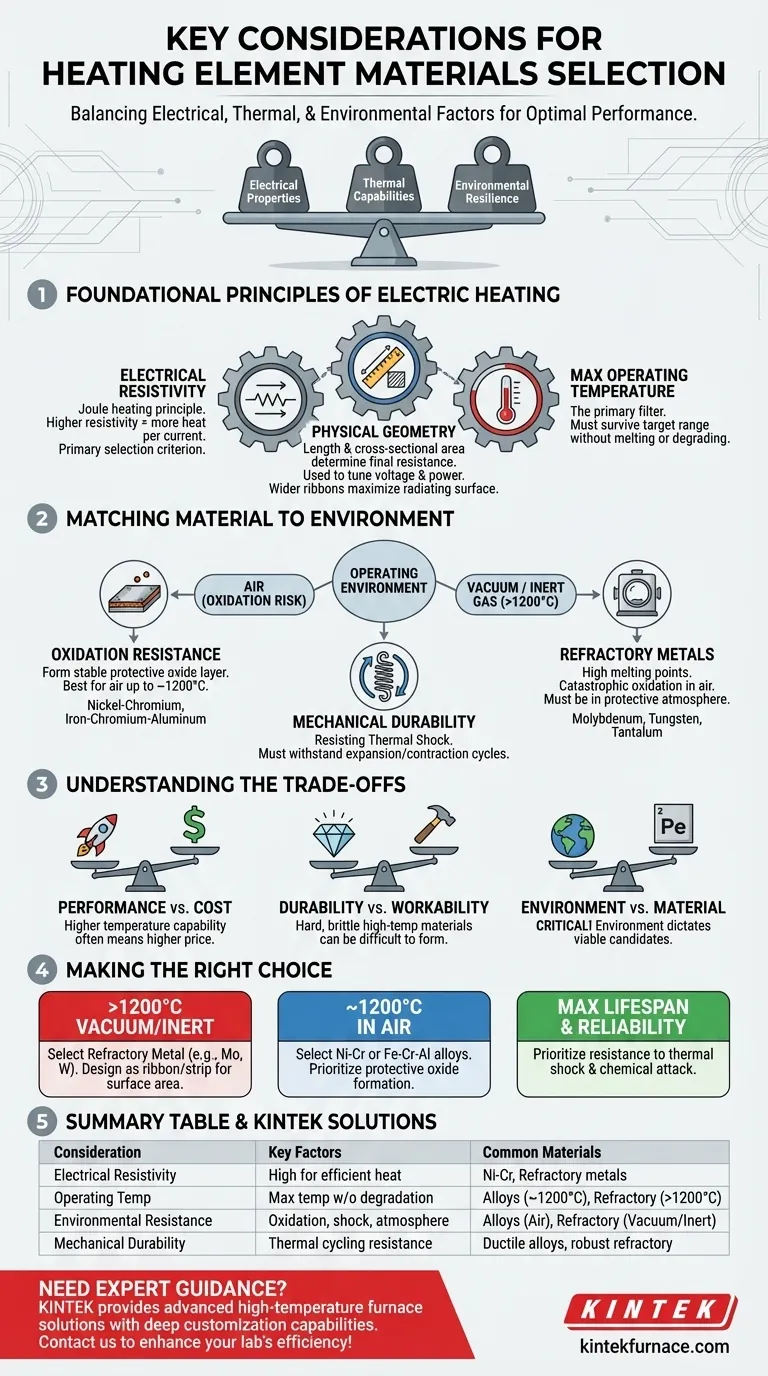

I Principi Fondamentali del Riscaldamento Elettrico

Comprendere la fisica fondamentale è il primo passo verso una scelta informata. Il materiale che selezioni è governato da questi vincoli fondamentali.

Resistività Elettrica: Il Motore del Calore

Tutto il riscaldamento elettrico si basa sul principio del riscaldamento Joule, in cui l'energia elettrica viene convertita in energia termica mentre la corrente attraversa un resistore. Un materiale con una maggiore resistività elettrica genererà più calore per una data corrente e dimensione fisica.

Questo rende la resistività un criterio di selezione primario. I materiali sono scelti specificamente per la loro capacità di impedire il flusso elettrico e convertire quell'energia in calore utile.

Geometria Fisica: Regolazione delle Prestazioni

La resistività intrinseca di un materiale è solo una parte dell'equazione. La resistenza finale dell'elemento è determinata dalla sua forma fisica, in particolare dalla sua lunghezza e area della sezione trasversale.

Un nastro più largo e spesso o un filo di diametro maggiore ha una resistenza complessiva inferiore rispetto a uno più sottile dello stesso materiale. I progettisti utilizzano questo principio per "regolare" un elemento per una tensione e una potenza di uscita specifiche. Ad esempio, nei forni a vuoto, i nastri larghi sono spesso utilizzati non solo per regolare la resistenza ma anche per massimizzare la superficie radiante, migliorando l'efficienza del trasferimento di calore.

Temperatura Operativa Massima: Il Filtro Primario

Il fattore più importante è la temperatura operativa richiesta. Ogni materiale ha una temperatura massima alla quale può operare in modo affidabile prima di fondere, ossidarsi rapidamente o perdere la sua integrità strutturale.

Questo fattore agisce come il primo e più rigido filtro. Devi iniziare selezionando solo quei materiali in grado di sopravvivere all'intervallo di temperatura target.

Abbinare il Materiale all'Ambiente

Un materiale che funziona perfettamente in un ambiente può fallire catastroficamente in un altro. L'applicazione e l'atmosfera operativa sono importanti quanto la temperatura.

Resistenza all'Ossidazione: La Lotta Contro l'Aria

Quando riscaldati in presenza di ossigeno, la maggior parte dei metalli reagirà e formerà uno strato di ossido. Per un elemento riscaldante, questo può essere distruttivo, causandone l'assottigliamento, l'aumento della resistenza e, infine, la bruciatura.

Alcuni materiali, come le leghe nichel-cromo, sono progettati per formare uno strato di ossido stabile e aderente che protegge il metallo sottostante da ulteriori attacchi. Questo li rende ideali per applicazioni in aria aperta.

Prestazioni ad Alto Vuoto: Metalli Refrattari

Nelle applicazioni ad alta temperatura superiori a 1200°C, specialmente in atmosfere di vuoto o gas inerte, i metalli refrattari sono lo standard. Materiali come molibdeno, tungsteno e tantalio offrono punti di fusione estremamente elevati.

Tuttavia, questi metalli si ossidano catastroficamente ad alte temperature in aria e quindi devono essere usati in vuoto o in un'atmosfera protettiva, priva di ossigeno.

Durabilità Meccanica: Resistenza allo Shock Termico

Gli elementi riscaldanti sono soggetti a costante espansione e contrazione mentre si accendono e si spengono. Questo shock termico può causare la fragilità, la rottura o la deformazione dei materiali nel tempo.

Un buon materiale per elementi riscaldanti deve possedere sufficiente duttilità e resistenza meccanica per resistere a migliaia di questi cicli senza guasti, garantendo una lunga e affidabile vita utile.

Comprendere i Compromessi

Non esiste un unico materiale "migliore", ma solo quello più appropriato per un dato insieme di vincoli. Ogni scelta comporta un equilibrio tra fattori contrastanti.

Prestazioni vs. Costo

Prestazioni superiori quasi sempre comportano un prezzo più elevato. Metalli refrattari come tungsteno e tantalio, che possono operare a temperature estreme, sono significativamente più costosi delle leghe comuni come nichel-cromo. È necessario giustificare la necessità di una capacità di temperatura più elevata rispetto al budget del progetto.

Durabilità vs. Lavorabilità

Alcuni dei materiali ad alta temperatura più durevoli possono essere molto duri e fragili a temperatura ambiente. Questo può renderli difficili da formare in forme complesse e richiedere una progettazione più attenta per il montaggio e il supporto per prevenire guasti meccanici.

Ambiente vs. Materiale

Questo è il compromesso più critico. Non è possibile utilizzare un materiale ad alta temperatura altrimenti ideale come il molibdeno in un forno ad aria aperta perché semplicemente si consumerà. L'ambiente operativo detta l'elenco dei candidati validi prima di qualsiasi altro fattore considerato.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo primario per guidare il processo di selezione del materiale.

- Se il tuo obiettivo principale è il riscaldamento ad alta temperatura (>1200°C) in vuoto o gas inerte: Seleziona un metallo refrattario come molibdeno o tungsteno e progetta l'elemento come un nastro o una striscia per massimizzare la superficie radiante.

- Se il tuo obiettivo principale è il riscaldamento generico in aria (fino a ~1200°C): La scelta migliore sarà una lega di nichel-cromo o ferro-cromo-alluminio progettata per formare uno strato protettivo di ossido.

- Se il tuo obiettivo principale è massimizzare la durata e l'affidabilità dell'elemento: Guarda oltre la temperatura massima e dai priorità ai materiali con provata resistenza agli shock termici e agli attacchi chimici all'interno del tuo ambiente operativo specifico.

Comprendendo questi principi fondamentali, puoi progettare un sistema di riscaldamento robusto che sia efficiente, affidabile e perfettamente adatto al suo compito.

Tabella riassuntiva:

| Considerazione | Fattori Chiave | Materiali Comuni |

|---|---|---|

| Resistività Elettrica | Alta resistività per un'efficiente generazione di calore | Leghe nichel-cromo, metalli refrattari |

| Temperatura Operativa | Temperatura massima senza degradazione | Fino a ~1200°C per le leghe, >1200°C per i metalli refrattari |

| Resistenza Ambientale | Compatibilità con ossidazione, shock termico e atmosfera | Leghe per aria, metalli refrattari per vuoto/gas inerte |

| Durabilità Meccanica | Resistenza al ciclaggio termico e allo stress fisico | Leghe duttili, metalli refrattari robusti |

Hai bisogno di una guida esperta per selezionare l'elemento riscaldante perfetto per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotativi, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio con soluzioni di riscaldamento su misura!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale