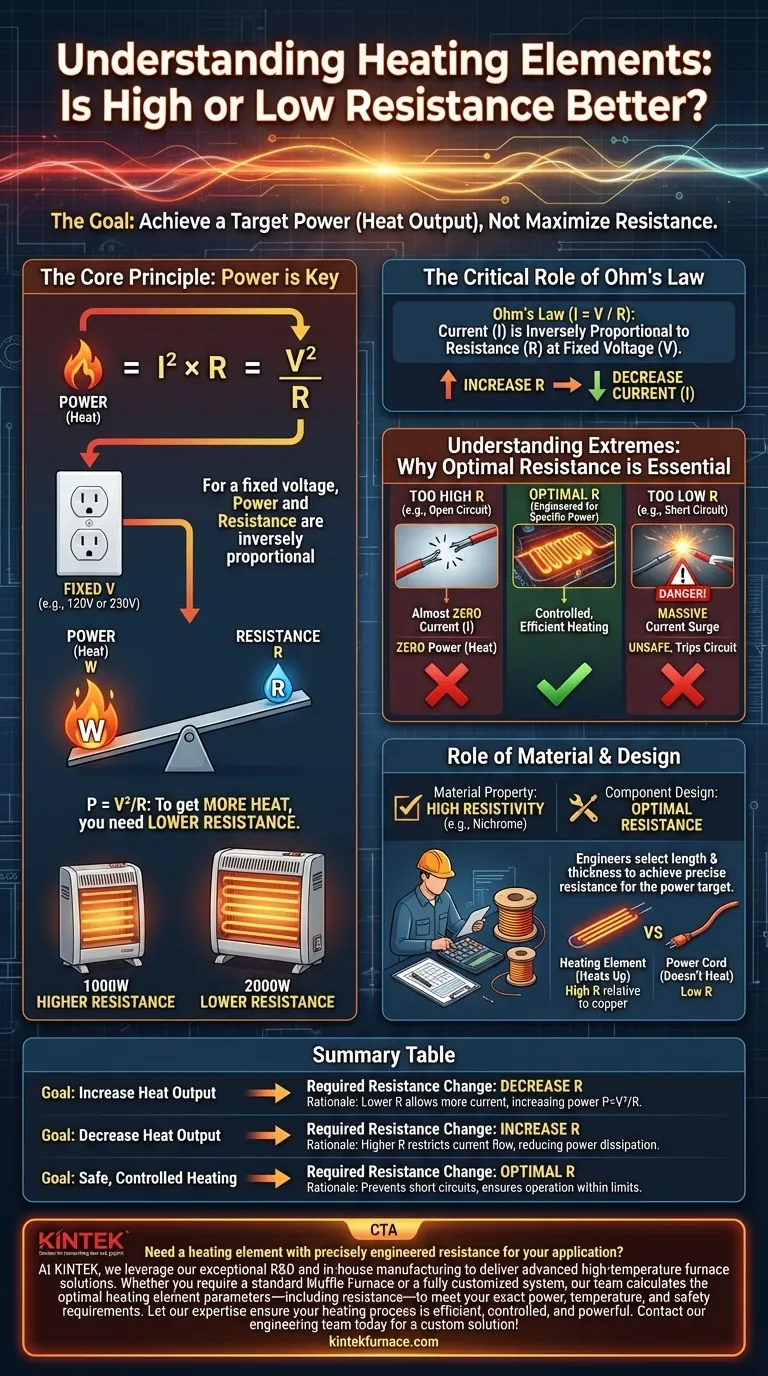

Per essere efficace, un elemento riscaldante deve avere una resistenza specificamente ottimizzata per la tensione prevista e la potenza desiderata. È un errore comune pensare che la resistenza debba essere il più alta possibile. In realtà, per un'alimentazione a tensione fissa come una presa a muro, un elemento riscaldante più potente avrà in realtà una resistenza inferiore per consentire il passaggio di più corrente, generando così più calore.

L'obiettivo non è massimizzare la resistenza, ma raggiungere una potenza (calore) target. Per una tensione fissa, la potenza è inversamente proporzionale alla resistenza (P = V²/R). Pertanto, per ottenere più calore, è necessaria una resistenza inferiore.

Il Principio Fondamentale: Riguarda la Potenza, Non Solo la Resistenza

L'efficacia di un elemento riscaldante si misura in watt (W), un'unità di potenza. Generare più calore significa generare più watt. Qui l'interazione tra tensione, corrente e resistenza diventa fondamentale.

Come Viene Effettivamente Generato il Calore

Il calore è il risultato della potenza dissipata dall'elemento mentre la corrente elettrica lo attraversa. La potenza (P) è una funzione sia della corrente (I) che della resistenza (R), definita dalla formula P = I²R.

Questa formula può essere fuorviante da sola. Suggerisce che aumentare la corrente o la resistenza aumenterà la potenza. Tuttavia, queste due variabili non sono indipendenti.

Il Ruolo Critico della Legge di Ohm

Per un apparecchio standard, la tensione (V) della presa a muro è un valore fisso (ad esempio, 120V o 230V). La Legge di Ohm (I = V/R) afferma che la corrente è inversamente proporzionale alla resistenza.

Questa è l'intuizione chiave: aumentando la resistenza dell'elemento, si diminuisce contemporaneamente la quantità di corrente che può fluire attraverso di esso a una tensione fissa.

Trovare la Resistenza Ottimale

Se sostituiamo la Legge di Ohm nell'equazione della potenza, otteniamo la formula più utile per questo caso: P = V²/R.

Questa relazione chiarisce il concetto. Poiché la tensione (V) è costante, la potenza (P) è inversamente proporzionale alla resistenza (R).

- Per aumentare la produzione di calore (P più alta), è necessario diminuire R.

- Per diminuire la produzione di calore (P più bassa), è necessario aumentare R.

Ecco perché un riscaldatore da 2000W ha una resistenza inferiore rispetto a un riscaldatore da 1000W progettato per la stessa alimentazione di tensione. Il modello da 2000W deve assorbire più corrente per produrre più potenza, e l'unico modo per farlo è avere una resistenza inferiore.

Comprendere gli Estremi

Considerare gli estremi chiarisce perché è necessaria una resistenza bilanciata e ottimale.

Il Problema della Resistenza "Troppo Alta"

Una resistenza estremamente alta si avvicina a quella di un isolante o di un circuito aperto (come un traferro). Secondo la Legge di Ohm, questo ridurrebbe la corrente quasi a zero (I = V/R).

Con quasi nessuna corrente che scorre, anche la potenza dissipata come calore scende a zero (P = I²R). L'elemento semplicemente non si riscalda.

Il Problema della Resistenza "Troppo Bassa"

Una resistenza estremamente bassa si avvicina a un cortocircuito. Secondo la Legge di Ohm, ciò causerebbe un'enorme, incontrollata ondata di corrente.

Sebbene ciò generi una quantità enorme di calore molto rapidamente, farà scattare immediatamente un interruttore automatico o brucerà un fusibile. È una condizione pericolosa e instabile che non può essere utilizzata per il riscaldamento controllato.

Il Ruolo del Materiale e del Design

È anche fondamentale distinguere tra la proprietà di un materiale e la resistenza finale di un componente.

Alta Resistività vs. Resistenza Ottimale

Gli elementi riscaldanti sono realizzati con materiali come il filo di Nichelcromo, che hanno un'alta resistività. Questa è una proprietà intrinseca che significa che il materiale è intrinsecamente peggiore nel condurre l'elettricità rispetto, ad esempio, al rame del cablaggio di casa.

Questa alta resistività è desiderabile perché consente agli ingegneri di creare un componente con una resistenza specifica e stabile in una forma compatta.

Progettazione per una Resistenza Target

Gli ingegneri scelgono attentamente la lunghezza e lo spessore del filo ad alta resistività per ottenere la resistenza finale e ottimale necessaria per il prodotto.

La resistenza dell'elemento è quindi "alta" rispetto ai fili di rame che lo alimentano (motivo per cui l'elemento si riscalda e il cavo no), ma è precisamente "abbastanza bassa" da assorbire la quantità esatta di corrente necessaria per produrre la sua potenza nominale.

Come Applicare Questo al Tuo Obiettivo

Il tuo obiettivo determina la resistenza ideale. La chiave è smettere di pensare a "alto" o "basso" in termini assoluti e iniziare a pensare alla potenza target che devi raggiungere a una data tensione.

- Se il tuo obiettivo principale è la massima produzione di calore: Devi selezionare un elemento con una resistenza inferiore per assorbire più corrente da una fonte di tensione fissa.

- Se stai adattando un progetto per un sistema a tensione inferiore (ad esempio, da 230V a 120V): Devi diminuire significativamente la resistenza dell'elemento per assorbire abbastanza corrente da raggiungere la stessa potenza.

- Se il tuo obiettivo principale è un riscaldamento sicuro e controllato: Hai bisogno di un elemento con una resistenza calcolata attentamente per produrre i watt desiderati senza superare i limiti di amperaggio del circuito.

In definitiva, un elemento riscaldante efficace è un esercizio di ingegneria di precisione, dove la resistenza è lo strumento specifico utilizzato per raggiungere un obiettivo di potenza esatto.

Tabella Riepilogativa:

| Obiettivo | Variazione di Resistenza Richiesta (a Tensione Fissa) | Motivazione |

|---|---|---|

| Aumentare la Produzione di Calore | Diminuire la Resistenza | Una R inferiore consente il passaggio di più corrente (I), aumentando la potenza (P=V²/R). |

| Diminuire la Produzione di Calore | Aumentare la Resistenza | Una R maggiore limita il flusso di corrente, riducendo la dissipazione di potenza. |

| Riscaldamento Sicuro e Controllato | Resistenza Ottimale, Calcolata | Previene i cortocircuiti e garantisce un funzionamento stabile entro i limiti del circuito. |

Hai bisogno di un elemento riscaldante con resistenza ingegnerizzata con precisione per la tua applicazione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. Che tu richieda un forno a muffola standard o un sistema completamente personalizzato a tubo, rotante, sottovuoto o CVD/PECVD, il nostro team calcola i parametri ottimali dell'elemento riscaldante, inclusa la resistenza, per soddisfare le tue esatte esigenze di potenza, temperatura e sicurezza.

Lascia che la nostra esperienza garantisca che il tuo processo di riscaldamento sia efficiente, controllato e potente. Contatta oggi stesso il nostro team di ingegneri per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido