Alla base, i materiali per guaine ceramiche sono definiti da una potente dualità. Offrono prestazioni eccezionali in ambienti estremi, in particolare con resistenza alle alte temperature fino a 1.600°C e superbo isolamento elettrico. Tuttavia, questa elevata prestazione è accompagnata da una significativa fragilità, che detta ogni aspetto della loro manipolazione e applicazione.

Le guaine ceramiche sono selezionate per applicazioni in cui le leghe metalliche fallirebbero a causa del calore o causerebbero interferenze elettriche. Il successo con questi materiali non riguarda solo lo sfruttamento dei loro punti di forza, ma fondamentalmente il rispetto della loro debolezza primaria: una completa mancanza di duttilità.

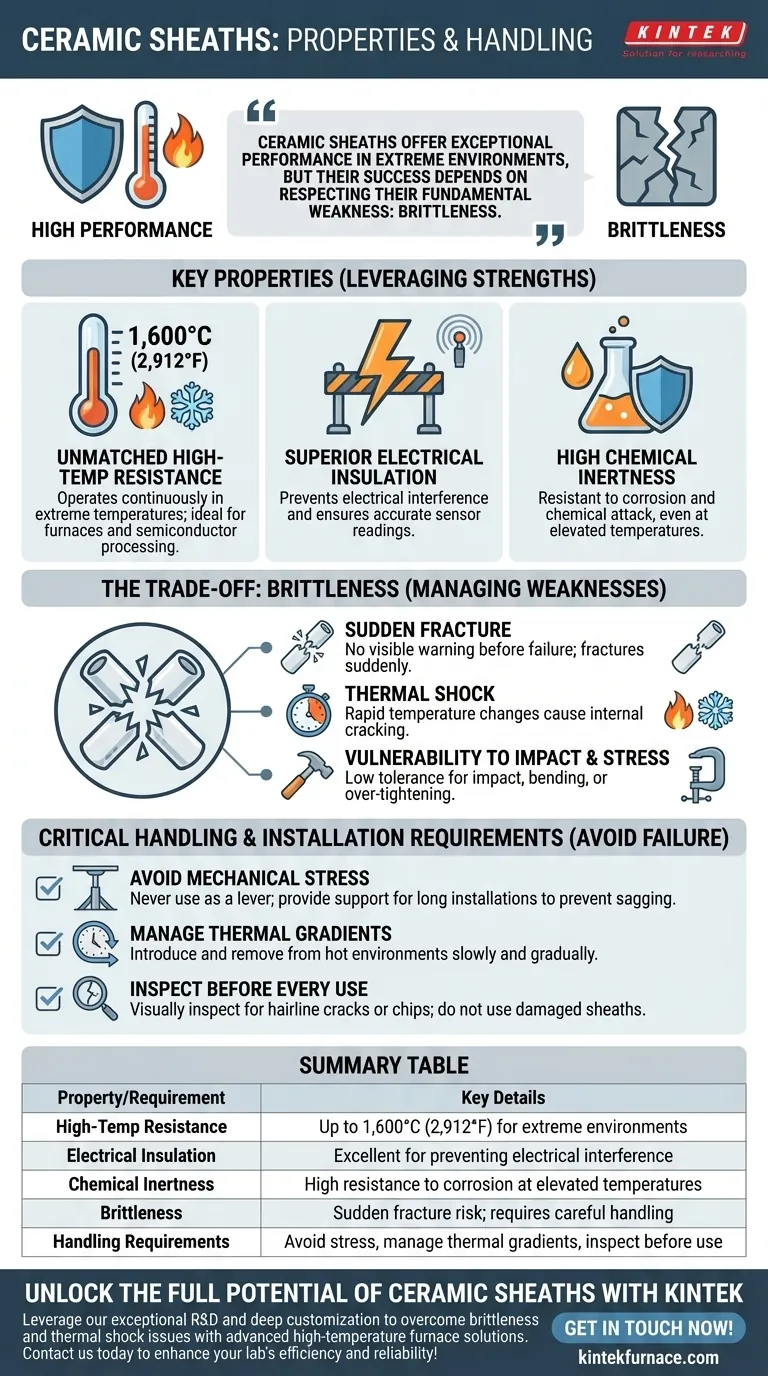

Proprietà chiave delle guaine ceramiche

La decisione di utilizzare una guaina ceramica è quasi sempre dettata dalla sua capacità di sopravvivere a condizioni ostili ad altri materiali.

Resistenza alle alte temperature ineguagliabile

Le guaine ceramiche possono operare continuamente in ambienti fino a 1.600°C (2.912°F), ben oltre il punto di fusione della maggior parte dei metalli industriali. Questo le rende essenziali per applicazioni come forni industriali, fornaci e processi di semiconduttori.

Isolamento elettrico superiore

A differenza dei metalli, le ceramiche sono eccellenti isolanti elettrici. Questa proprietà è fondamentale quando la guaina protegge un sensore, come una termocoppia, da rumore elettrico o cortocircuiti, garantendo misurazioni accurate in ambienti ad alta temperatura e elettricamente attivi.

Elevata inerzia chimica

Le ceramiche sono generalmente molto resistenti alla corrosione e all'attacco chimico, anche a temperature elevate. Ciò consente di utilizzarle in atmosfere aggressive che degraderebbero rapidamente le guaine metalliche.

Comprendere il compromesso: la fragilità

La sfida principale nel lavorare con le ceramiche è la loro intrinseca fragilità. Questa singola proprietà ha significative implicazioni pratiche che devono essere gestite con attenzione.

Cosa significa "fragile" in pratica

A differenza di un tubo metallico che si piega o si deforma quando sollecitato, una guaina ceramica si fratturerà improvvisamente e completamente. Non c'è alcun avvertimento visibile prima del cedimento.

Suscettibilità allo shock termico

Rapidi cambiamenti di temperatura creano stress interni che possono facilmente crepare il materiale. Immergere una guaina ceramica fredda in un forno caldo è una causa comune di cedimento immediato. Questo fenomeno è noto come shock termico.

Vulnerabilità agli impatti meccanici e allo stress

Le guaine ceramiche hanno una tolleranza molto bassa agli impatti o alle forze di flessione. Far cadere il materiale, colpirlo contro una superficie dura o persino stringere eccessivamente un raccordo a compressione può causarne la rottura.

Requisiti critici di manipolazione e installazione

Una corretta manipolazione non è solo una buona pratica; è un requisito fondamentale per l'uso riuscito delle guaine ceramiche. La mancata osservanza di questi protocolli quasi certamente comporterà la rottura.

Evitare ogni stress meccanico

Non usare mai la guaina come leva o supporto. Per installazioni lunghe e orizzontali, la guaina deve essere supportata lungo tutta la sua lunghezza per evitare che si fletta e si rompa sotto il proprio peso.

Gestire i gradienti termici

Introdurre sempre le guaine ceramiche in ambienti caldi lentamente e gradualmente. Ciò consente al materiale di riscaldarsi uniformemente, minimizzando lo stress interno causato dall'espansione termica. Lo stesso principio si applica al raffreddamento.

Ispezionare prima di ogni utilizzo

Prima dell'installazione, eseguire attentamente un'ispezione visiva dell'intera guaina. Cercare eventuali crepe sottili o scheggiature, poiché questi sono punti di stress dove è probabile che inizi una frattura. Non utilizzare una guaina danneggiata.

Fare la scelta giusta per la tua applicazione

Utilizza queste linee guida per determinare se una guaina ceramica è la scelta corretta per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la stabilità a temperature estreme (superiori a 1200°C): La ceramica è spesso l'unica scelta praticabile, ma devi progettare il tuo processo e i protocolli di manipolazione in base alla sua fragilità.

- Se il tuo obiettivo principale è la durabilità contro vibrazioni o impatti: Una guaina in lega metallica ad alta temperatura è un'opzione molto più sicura e affidabile, a condizione che soddisfi le tue esigenze di temperatura.

- Se hai bisogno sia di prestazioni ad alta temperatura che di isolamento elettrico: La ceramica è la soluzione tecnica superiore, ma il successo dipende interamente da una manipolazione meticolosa.

In definitiva, scegliere la ceramica è una decisione ingegneristica deliberata per scambiare la robustezza meccanica con prestazioni termiche ed elettriche ineguagliabili.

Tabella riassuntiva:

| Proprietà/Requisito | Dettagli chiave |

|---|---|

| Resistenza alle alte temperature | Fino a 1.600°C (2.912°F) per ambienti estremi |

| Isolamento elettrico | Eccellente per prevenire interferenze elettriche e garantire letture accurate del sensore |

| Inerzia chimica | Elevata resistenza alla corrosione e all'attacco chimico a temperature elevate |

| Fragilità | Rischio di frattura improvvisa; maneggiare con cura per evitare stress meccanici e shock termici |

| Requisiti di manipolazione | Evitare stress meccanici, gestire i gradienti termici e ispezionare per crepe prima dell'uso |

Sfrutta il pieno potenziale delle guaine ceramiche con KINTEK

Hai difficoltà con applicazioni ad alta temperatura o sfide di isolamento elettrico? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, aiutandoti a superare i problemi di fragilità e shock termico con materiali per guaine ceramiche su misura.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare l'efficienza e l'affidabilità del tuo laboratorio—Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione