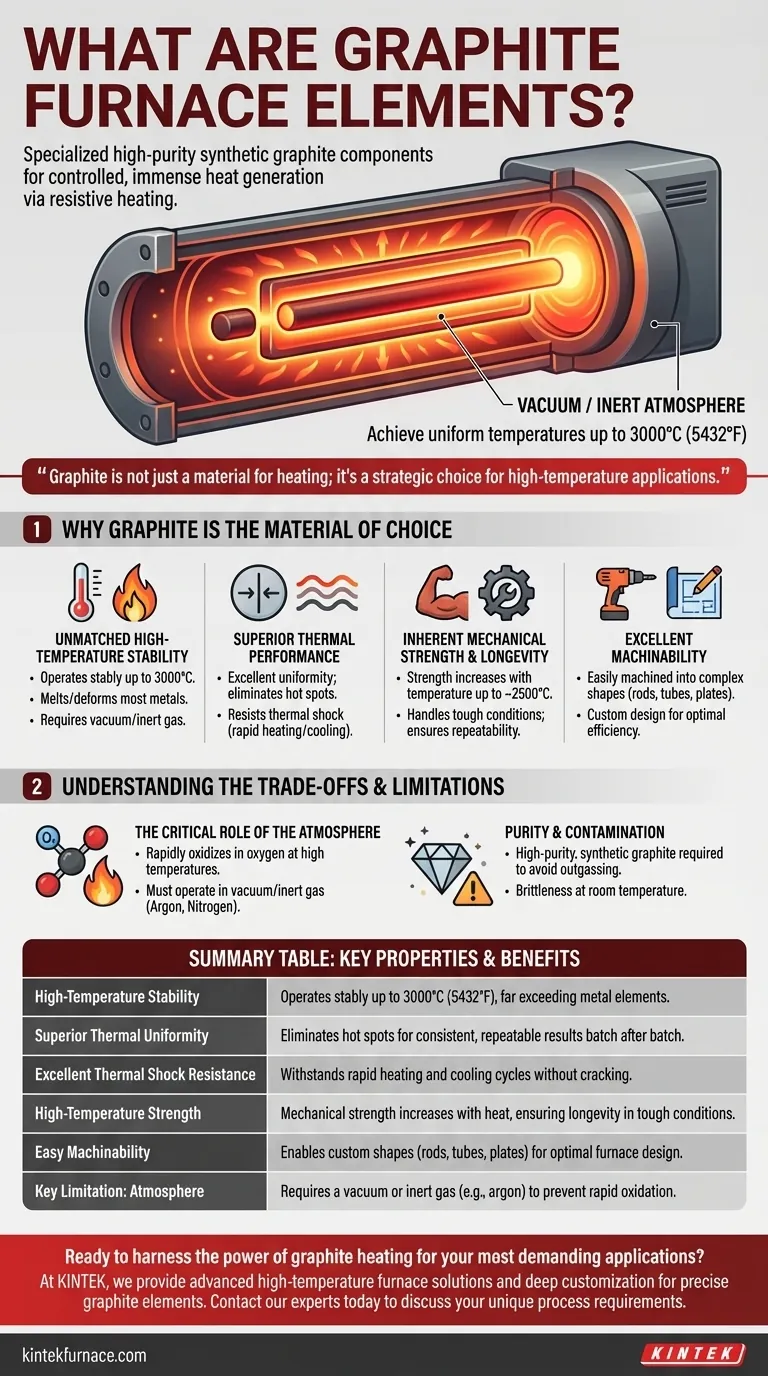

Al loro nucleo, gli elementi riscaldanti in grafite sono componenti specializzati realizzati in grafite sintetica ad alta purezza, progettati per generare calore immenso all'interno di ambienti controllati. Funzionano tramite riscaldamento resistivo, dove una corrente elettrica passa attraverso la grafite, facendola riscaldare e irradiare energia. Ciò consente ai forni industriali di raggiungere temperature estremamente elevate e uniformi che sono impossibili con gli elementi metallici convenzionali.

La grafite non è solo un materiale per il riscaldamento; è una scelta strategica per applicazioni ad alta temperatura. La sua combinazione unica di resistenza a temperature estreme, stabilità termica e lavorabilità la rende il materiale definitivo per creare condizioni di riscaldamento uniformi e ripetibili in forni industriali esigenti.

Perché la grafite è il materiale preferito

La selezione della grafite è una decisione ingegneristica deliberata radicata in un insieme unico di proprietà fisiche che la rendono ideale per la lavorazione termica estrema.

Stabilità ineguagliabile ad alta temperatura

Gli elementi in grafite possono operare stabilmente a temperature fino a 3000°C (5432°F). Questa capacità supera di gran lunga quella della maggior parte dei metalli, che si scioglierebbero o si deformerebbero in tali condizioni.

Questa prestazione, tuttavia, è possibile solo in vuoto o in atmosfera di gas inerte (come argon o azoto).

Prestazioni termiche superiori

La grafite offre un'eccellente uniformità di temperatura. Si riscalda uniformemente e irradia energia in modo consistente su tutta la sua superficie, eliminando i punti caldi che possono rovinare processi sensibili.

Ha anche una forte resistenza allo shock termico. Ciò significa che può resistere a cicli rapidi di riscaldamento e raffreddamento senza crepe o degrado, il che è fondamentale per la produttività industriale.

Resistenza meccanica intrinseca e longevità

A differenza dei metalli che si ammorbidiscono quando riscaldati, la resistenza meccanica della grafite in realtà aumenta con la temperatura fino a circa 2500°C.

Questa robustezza consente agli elementi in grafite di gestire condizioni industriali difficili in modo coerente per una lunga durata, garantendo la ripetibilità del processo da un lotto all'altro.

Eccellente lavorabilità

Nonostante la sua resistenza, la grafite è relativamente facile da lavorare. Ciò consente la creazione di forme complesse e precise degli elementi, come barre, tubi o piastre intricate.

Questa flessibilità di progettazione è cruciale per ingegnerizzare la zona di riscaldamento di un forno per un'efficienza ottimale e un'uniformità termica adattata a un'applicazione specifica.

Comprendere i compromessi e le limitazioni

Sebbene la grafite sia un materiale superiore, la sua applicazione richiede il riconoscimento di vincoli operativi chiave. Ignorare questi compromessi è la causa più comune di guasto degli elementi.

Il ruolo critico dell'atmosfera

La limitazione più importante della grafite è la sua reazione con l'ossigeno. Ad alte temperature, la grafite si ossiderà rapidamente (brucerà) in presenza di aria.

Pertanto, gli elementi in grafite devono essere fatti funzionare in vuoto o essere costantemente immersi in un gas inerte. Una perdita nel sistema del forno può portare alla rapida distruzione degli elementi.

Purezza e contaminazione

Le prestazioni descritte si basano sull'uso di grafite sintetica ad alta purezza. Materiali di qualità inferiore o impurità possono portare a degassamento, che contamina l'atmosfera del forno e il prodotto in trattamento.

Questo requisito di alta purezza può anche influenzare il costo complessivo della zona calda del forno.

Fragilità a temperatura ambiente

Sebbene resistente quando calda, la grafite può essere fragile e delicata a temperatura ambiente. È necessario prestare attenzione durante l'assemblaggio, la manutenzione e il caricamento del forno per evitare scheggiature o crepe negli elementi.

Applicare questo al tuo processo ad alta temperatura

La tua scelta di utilizzare o specificare un forno con elementi in grafite dovrebbe essere guidata dal tuo obiettivo di processo primario.

- Se il tuo obiettivo principale è la massima temperatura e uniformità: gli elementi in grafite sono lo standard industriale per processi che superano i 1500°C, fornendo una stabilità termica senza pari.

- Se stai progettando o specificando un forno: la facilità di lavorazione della grafite consente progetti di elementi personalizzati e adattati alla tua specifica camera di riscaldamento per un'efficienza ottimale.

- Se la tua preoccupazione è l'affidabilità operativa: devi investire in robusti sistemi a vuoto o a gas inerte, poiché la protezione degli elementi in grafite dall'ossigeno è il fattore più importante per garantirne la longevità.

Comprendere questi principi ti consente non solo di utilizzare efficacemente la tua attrezzatura, ma anche di specificarla e mantenerla per massimizzare le prestazioni e la durata.

Tabella riassuntiva:

| Proprietà chiave | Vantaggio per il tuo processo |

|---|---|

| Stabilità ad alta temperatura | Funziona stabilmente fino a 3000°C (5432°F), superando di gran lunga gli elementi metallici. |

| Uniformità termica superiore | Elimina i punti caldi per risultati coerenti e ripetibili lotto dopo lotto. |

| Eccellente resistenza agli shock termici | Resiste a cicli rapidi di riscaldamento e raffreddamento senza crepe. |

| Resistenza ad alta temperatura | La resistenza meccanica aumenta con il calore, garantendo longevità in condizioni difficili. |

| Facile lavorabilità | Consente forme personalizzate (barre, tubi, piastre) per un design ottimale del forno. |

| Limitazione chiave: Atmosfera | Richiede vuoto o gas inerte (es. argon) per prevenire l'ossidazione rapida. |

Pronto a sfruttare la potenza del riscaldamento a grafite per le tue applicazioni più esigenti?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda. Possiamo progettare e lavorare elementi precisi in grafite per creare l'ambiente uniforme e ad alta temperatura che il tuo processo unico richiede.

Contatta i nostri esperti oggi stesso per discutere come un forno KINTEK personalizzato con elementi in grafite può raggiungere prestazioni termiche e affidabilità superiori per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?