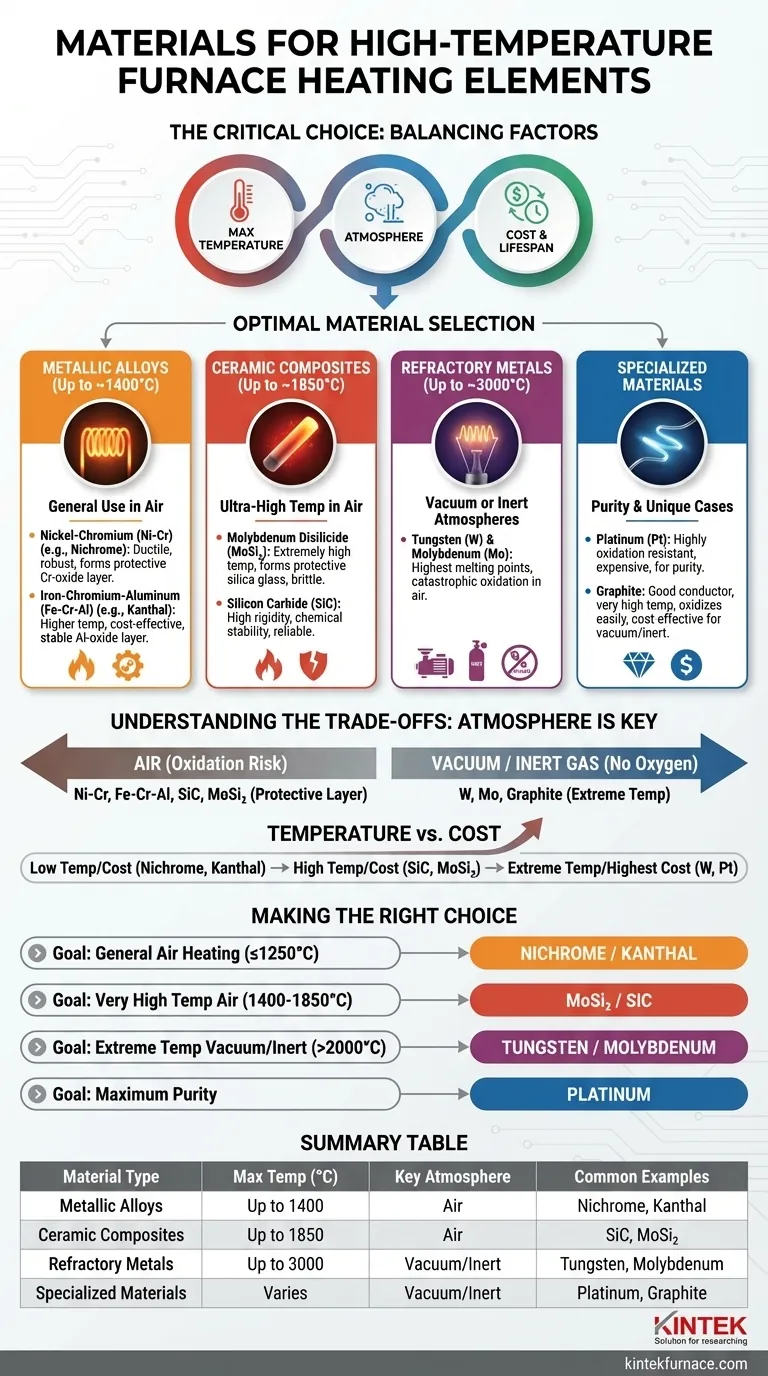

La scelta del materiale per un elemento riscaldante di un forno ad alta temperatura è dettata dalla sua temperatura massima di esercizio e, soprattutto, dall'atmosfera in cui opererà. I materiali comuni sono raggruppati in leghe metalliche come Nichrome e Kanthal per uso generale, compositi ceramici come il carburo di silicio (SiC) e il disiliciuro di molibdeno (MoSi₂) per temperature molto elevate in aria, e metalli refrattari come il tungsteno e il molibdeno per le temperature più elevate raggiungibili in vuoto o atmosfere inerti.

La selezione di un elemento riscaldante non riguarda solo la ricerca di un materiale che si riscaldi a sufficienza. È una decisione ingegneristica critica che bilancia la temperatura richiesta, l'atmosfera operativa del forno, il costo del materiale e la durata prevista dell'elemento. La scelta corretta dipende interamente dall'abbinamento delle proprietà del materiale alle esigenze specifiche dell'applicazione.

Le Basi: Perché Questi Materiali Funzionano

La funzione di un elemento riscaldante è quella di convertire l'energia elettrica in calore attraverso la resistenza. Per fare ciò in modo efficace e duraturo ad alte temperature, un materiale deve possedere alcune proprietà irrinunciabili.

Elevata Resistività Elettrica

Un materiale con elevata resistenza genera un calore significativo (riscaldamento Joule) quando la corrente elettrica lo attraversa, senza richiedere fili eccessivamente lunghi. Ciò consente progetti di forni compatti ed efficienti.

Alto Punto di Fusione

Questo è il requisito più ovvio. Il materiale dell'elemento deve rimanere solido e strutturalmente stabile ben al di sopra della temperatura massima di esercizio del forno.

Resistenza all'Ossidazione e alla Corrosione

Ad alte temperature, la maggior parte dei materiali reagisce rapidamente con l'ossigeno nell'aria, portando a degradazione e guasti. I migliori elementi riscaldanti formano uno strato protettivo di ossido stabile sulla loro superficie o vengono utilizzati in un ambiente completamente privo di ossigeno.

Una Panoramica dei Materiali Comuni per Alte Temperature

I materiali degli elementi riscaldanti sono meglio compresi raggruppandoli in classi distinte, ciascuna adatta a diversi intervalli di temperatura e ambienti operativi.

Leghe Metalliche: I Cavalli da Lavoro (Fino a ~1400°C)

Queste leghe sono la scelta più comune per i forni industriali e di laboratorio che operano in aria.

- Leghe Nichel-Cromo (Ni-Cr) (es. Nichrome): Tipicamente una miscela 80/20 di nichel e cromo, questo è il classico materiale per elementi riscaldanti. È duttile, robusto e forma uno strato protettivo di ossido di cromo che previene ulteriore corrosione in aria.

- Leghe Ferro-Cromo-Alluminio (Fe-Cr-Al) (es. Kanthal): Queste leghe possono raggiungere temperature leggermente superiori al Nichrome e sono spesso più convenienti. Formano uno strato di ossido di alluminio molto stabile che offre un'eccellente protezione.

Compositi Ceramici: I Campioni per Ultra-Alte Temperature (Fino a ~1850°C)

Quando le temperature in un forno riempito d'aria devono superare i limiti delle leghe metalliche, sono necessari elementi a base ceramica.

- Disiliciuro di Molibdeno (MoSi₂): Questi elementi possono operare a temperature estremamente elevate in aria perché formano uno strato protettivo di vetro di silice. Sono, tuttavia, fragili a temperatura ambiente e richiedono un'attenta manipolazione.

- Carburo di Silicio (SiC): Noto per la sua elevata rigidità e l'eccellente stabilità chimica, il SiC è una scelta affidabile per applicazioni ad alta temperatura. Funziona bene in aria e in varie atmosfere controllate.

Metalli Refrattari: Per Ambienti Sottovuoto (Fino a ~3000°C)

I metalli refrattari hanno i punti di fusione più alti di tutti i materiali, ma condividono una debolezza critica: si ossidano catastroficamente in aria ad alte temperature.

- Tungsteno (W) e Molibdeno (Mo): Questi sono i materiali di riferimento per i forni a vuoto o quelli riempiti con un gas inerte (come l'argon). Il tungsteno vanta il punto di fusione più alto di qualsiasi metallo, consentendo le applicazioni a temperature più estreme, ma non può essere esposto all'ossigeno quando è caldo.

Materiali Specializzati: Per Purezza e Casi Unici

- Platino (Pt): Sebbene estremamente costoso, il platino è altamente resistente all'ossidazione e non contamina l'ambiente del forno. Viene utilizzato in applicazioni specializzate in cui la purezza del prodotto è la priorità assoluta.

- Grafite: Un buon conduttore che può resistere a temperature molto elevate, ma come i metalli refrattari, si ossida facilmente. È un'opzione economica per gli elementi riscaldanti in forni a vuoto o a gas inerte.

Comprendere i Compromessi: L'Atmosfera è Tutto

Il processo decisionale è una serie di compromessi, con l'atmosfera interna del forno che è il fattore più significativo.

Aria vs. Vuoto/Gas Inerte

Questa è la principale linea di demarcazione. Se il tuo processo avviene all'aria aperta, le tue scelte sono limitate a materiali che formano uno strato protettivo di ossido, come Ni-Cr, Fe-Cr-Al, SiC e MoSi₂. Se utilizzi un vuoto o un gas inerte, puoi usare Tungsteno, Molibdeno o Grafite, che offrono capacità di temperatura più elevate ma richiedono un sistema di forno più complesso e sigillato.

Temperatura vs. Costo

Esiste una correlazione diretta tra la temperatura massima di esercizio e il costo. Le leghe di Nichrome e Kanthal sono le più economiche per lavori a temperature moderate. Il SiC e il MoSi₂ rappresentano un significativo passo avanti sia in termini di capacità di temperatura che di prezzo. Il Tungsteno e il Platino si collocano all'estremità più alta dello spettro dei costi, riservati ad applicazioni in cui le loro proprietà uniche sono indispensabili.

Fragilità e Durata

Le leghe metalliche come il Nichrome sono duttili e resistenti agli urti meccanici. Al contrario, gli elementi ceramici come il SiC e il MoSi₂ sono fragili, specialmente a basse temperature, e possono essere suscettibili agli shock termici se riscaldati o raffreddati troppo rapidamente.

Fare la Scelta Giusta per il Tuo Forno

Il tuo materiale ottimale dipende direttamente dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è il riscaldamento generico in aria fino a 1250°C: le leghe di Nichrome o Kanthal offrono il miglior equilibrio tra prestazioni, durata e costo.

- Se il tuo obiettivo principale è il funzionamento a temperature molto elevate in aria (1400°C - 1850°C): gli elementi in disiliciuro di molibdeno (MoSi₂) o carburo di silicio (SiC) sono necessari per resistere a queste condizioni.

- Se il tuo obiettivo principale è raggiungere temperature estreme in vuoto o atmosfera inerte: il tungsteno o il molibdeno sono le uniche scelte pratiche per prestazioni affidabili sopra i 2000°C.

- Se il tuo obiettivo principale è prevenire qualsiasi contaminazione del materiale ad alte temperature: il platino è la soluzione ideale, sebbene la più costosa, per mantenere un ambiente di forno puro.

Comprendendo questa interazione tra materiale, atmosfera e temperatura, puoi selezionare un elemento riscaldante che garantisca prestazioni affidabili, efficienti e durature per le tue esigenze specifiche.

Tabella Riepilogativa:

| Tipo di Materiale | Temperatura Massima (°C) | Atmosfera Chiave | Esempi Comuni |

|---|---|---|---|

| Leghe Metalliche | Fino a 1400 | Aria | Nichrome, Kanthal |

| Compositi Ceramici | Fino a 1850 | Aria | Carburo di Silicio (SiC), Disiliciuro di Molibdeno (MoSi₂) |

| Metalli Refrattari | Fino a 3000 | Vuoto/Inerte | Tungsteno, Molibdeno |

| Materiali Specializzati | Varia | Vuoto/Inerte | Platino, Grafite |

Pronto a ottimizzare il tuo forno ad alta temperatura con l'elemento riscaldante perfetto? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare le prestazioni e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C