Dal punto di vista operativo, gli elementi riscaldanti in carburo di silicio (SiC) offrono vantaggi significativi rispetto alle opzioni metalliche tradizionali, principalmente incentrati sulla loro capacità di operare a temperature molto più elevate. Questa capacità fondamentale è supportata dalla loro maggiore durata operativa, dalla superiore resistenza agli shock termici e dalla maggiore durabilità contro la corrosione chimica e l'ossidazione.

La decisione di utilizzare elementi riscaldanti in carburo di silicio è una scelta strategica per abilitare processi termici ad alta richiesta. Il loro vero valore risiede non solo nel raggiungere temperature più elevate, ma nel fornire la stabilità operativa, la longevità e la coerenza del processo richieste per una produzione industriale di alta qualità.

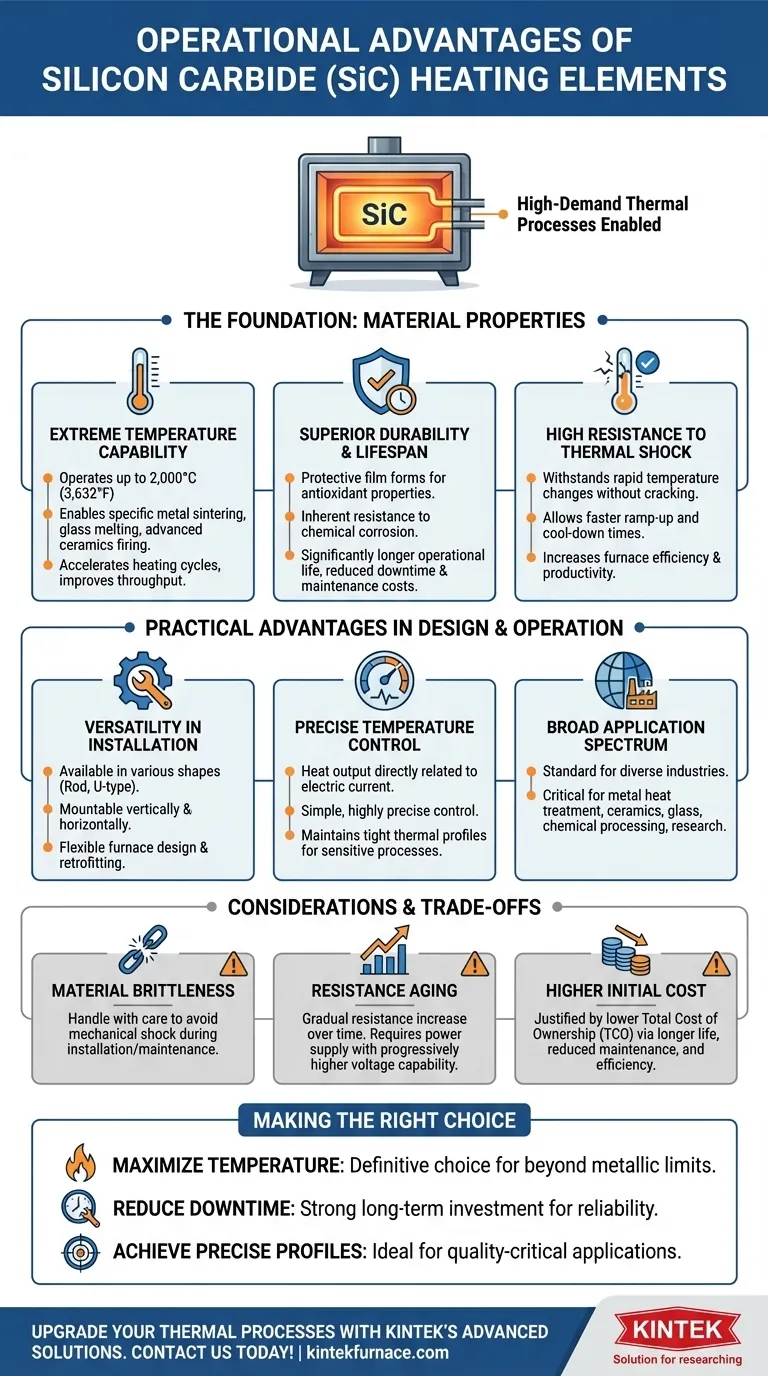

Le basi delle prestazioni del SiC: proprietà del materiale

Per comprendere i vantaggi operativi, dobbiamo prima esaminare le proprietà intrinseche del carburo di silicio. Il processo di produzione, che utilizza polvere di carburo di silicio verde di elevata purezza, si traduce in un materiale denso e uniforme che costituisce la base delle sue prestazioni superiori.

Capacità di temperatura estrema

Gli elementi in carburo di silicio possono operare a temperature del forno che superano di gran lunga i limiti degli elementi metallici tradizionali, in alcuni casi oltre i 2.000°C (3.632°F).

Ciò consente processi che semplicemente non sono possibili con altri materiali, come tipi specifici di sinterizzazione dei metalli, fusione del vetro e cottura di ceramiche avanzate. Può anche accelerare significativamente i cicli di riscaldamento, migliorando la produttività complessiva.

Durata e vita utile superiori

La superficie di un elemento in SiC forma naturalmente una pellicola protettiva che ne migliora le proprietà antiossidanti. Questo, combinato con la sua intrinseca resistenza alla corrosione chimica, si traduce in una vita operativa significativamente più lunga.

Per gli operatori, questo si traduce direttamente in tempi di inattività ridotti per la sostituzione degli elementi, costi di manutenzione inferiori e prestazioni di riscaldamento più prevedibili e coerenti per migliaia di ore.

Elevata resistenza agli shock termici

A differenza di molti altri materiali ceramici, il carburo di silicio resiste a rapidi cambiamenti di temperatura senza rompersi o guastarsi.

Questo vantaggio operativo è fondamentale nelle applicazioni con cicli frequenti di riscaldamento e raffreddamento. Consente tempi di accelerazione e raffreddamento del processo più rapidi, aumentando l'efficienza e la produttività del forno o della fornace.

Vantaggi pratici nella progettazione e nel funzionamento

Oltre alla scienza dei materiali di base, gli elementi in SiC sono progettati per ambienti industriali pratici e reali. La loro flessibilità di progettazione li rende adattabili a un'ampia gamma di apparecchiature e processi.

Versatilità nell'installazione

Gli elementi in SiC sono fabbricati in varie forme e dimensioni, comprese le comuni configurazioni a barra e a U. Ciò consente la personalizzazione per soddisfare le esigenze specifiche di un forno.

Inoltre, possono essere montati sia verticalmente che orizzontalmente, fornendo agli ingegneri una significativa flessibilità nella progettazione o nel retrofit dei sistemi di riscaldamento.

Controllo preciso della temperatura

La potenza termica di un elemento in SiC è una funzione diretta della corrente elettrica che lo attraversa. Questa relazione consente un controllo della temperatura semplice e altamente preciso.

Regolando la corrente, gli operatori possono mantenere i profili termici rigorosi richiesti per processi sensibili come la produzione di semiconduttori, il trattamento termico di leghe e gli esperimenti di laboratorio.

Ampio spettro di applicazioni

La combinazione unica di alta temperatura, durabilità e controllo rende gli elementi in SiC lo standard per una vasta gamma di industrie.

Sono componenti critici nei forni industriali per il trattamento termico dei metalli, la produzione di ceramiche e vetro, la lavorazione chimica e la ricerca scientifica.

Comprendere i compromessi e le considerazioni

Sebbene altamente vantaggiosi, gli elementi in SiC hanno caratteristiche specifiche che devono essere gestite per prestazioni ottimali. Una valutazione oggettiva richiede il riconoscimento di questi fattori.

Fragilità del materiale

Come materiale ceramico, il carburo di silicio è più fragile delle leghe metalliche. Gli elementi devono essere maneggiati con cura durante la spedizione, l'installazione e la manutenzione per evitare shock meccanici, che possono causarne la rottura o la crepa.

Invecchiamento della resistenza

Durante la loro vita operativa, gli elementi in SiC subiscono un graduale aumento della resistenza elettrica. Questo è un processo di invecchiamento normale e prevedibile.

Per mantenere una potenza costante (e quindi una temperatura stabile), il sistema di alimentazione deve essere in grado di fornire una tensione progressivamente più alta nel tempo per compensare questa maggiore resistenza. Questa capacità deve essere considerata nella progettazione iniziale del sistema.

Costo iniziale più elevato

Il costo di acquisizione iniziale per gli elementi in SiC è tipicamente superiore a quello degli elementi metallici convenzionali.

Questo investimento iniziale più elevato è spesso giustificato da un costo totale di proprietà (TCO) inferiore, che si ottiene attraverso una maggiore durata degli elementi, minori esigenze di manutenzione e una migliore efficienza del processo.

Fare la scelta giusta per il tuo processo

La scelta dell'elemento riscaldante dovrebbe essere guidata dalle esigenze specifiche del tuo processo termico.

- Se il tuo obiettivo principale è massimizzare la temperatura del processo: Il SiC è la scelta definitiva per le applicazioni che richiedono temperature oltre le capacità degli elementi metallici.

- Se il tuo obiettivo principale è ridurre i tempi di inattività e la manutenzione: La maggiore durata e la robustezza del SiC lo rendono un forte investimento a lungo termine per migliorare l'affidabilità operativa e ridurre il TCO.

- Se il tuo obiettivo principale è ottenere profili termici precisi e ripetibili: La stabilità e l'eccellente controllabilità degli elementi in SiC sono ideali per applicazioni critiche per la qualità come l'elettronica o la lavorazione di materiali avanzati.

In definitiva, l'adozione di elementi riscaldanti in carburo di silicio è un investimento nella capacità del processo e nell'eccellenza operativa a lungo termine.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Capacità di temperatura estrema | Opera fino a 2000°C, consentendo processi ad alta richiesta come la sinterizzazione dei metalli e la cottura delle ceramiche |

| Durata e vita utile superiori | La pellicola protettiva e la resistenza alla corrosione riducono i tempi di inattività e i costi di manutenzione |

| Elevata resistenza agli shock termici | Resiste a rapidi cambiamenti di temperatura per cicli di riscaldamento più veloci e una maggiore produttività |

| Versatilità nell'installazione | Forme personalizzabili (es. barra, tipo a U) e opzioni di montaggio flessibili per vari design di forni |

| Controllo preciso della temperatura | La relazione diretta corrente-calore consente profili termici rigorosi per applicazioni sensibili |

| Ampio spettro di applicazioni | Utilizzato nel trattamento termico dei metalli, nella produzione di vetro, nella lavorazione chimica e nella ricerca |

Aggiorna i tuoi processi termici con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo elementi riscaldanti in carburo di silicio e forni personalizzati come Muffle, Tubo, Rotante, Sotto vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce un adattamento preciso alle tue esigenze uniche, offrendo un controllo superiore della temperatura, durabilità ed efficienza. Contattaci oggi per migliorare le prestazioni del tuo laboratorio e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità