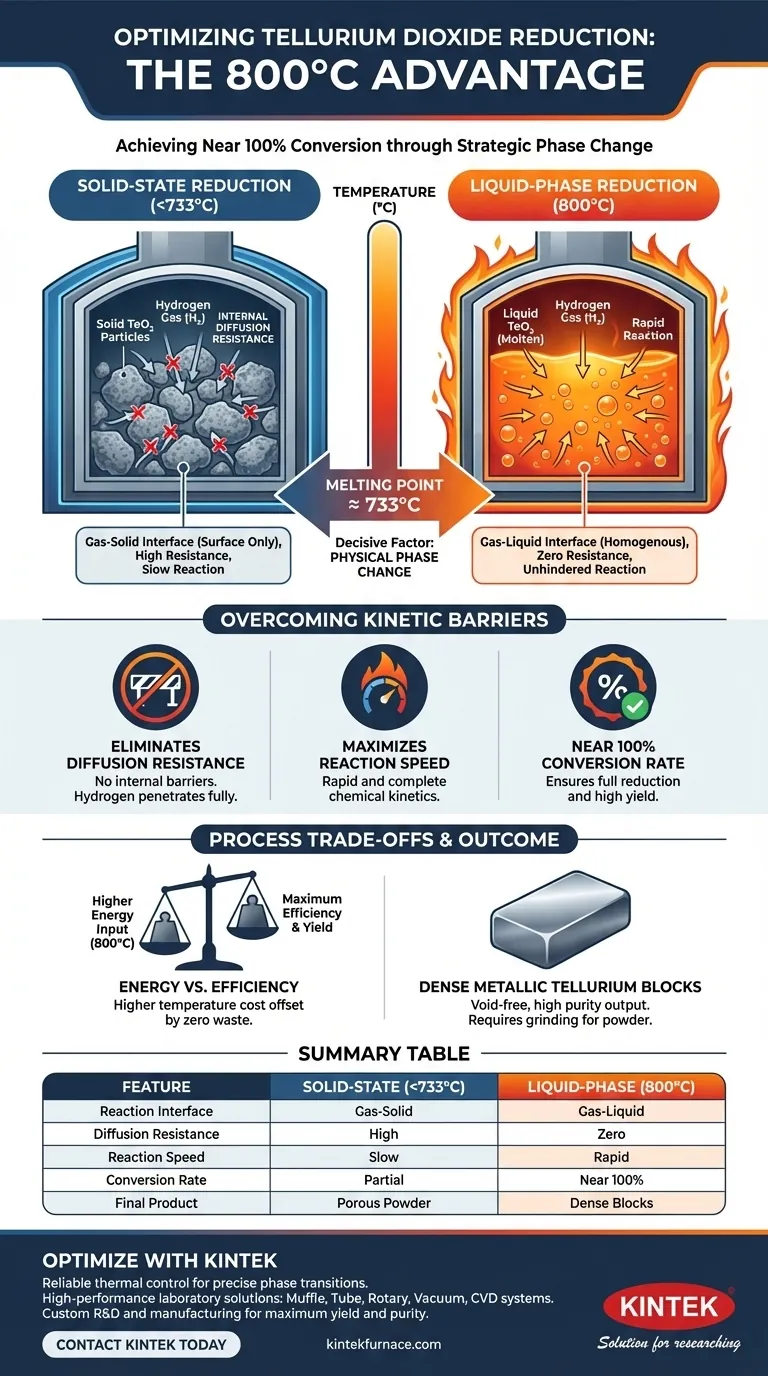

Il fattore decisivo è il cambiamento di fase fisica del materiale. Una temperatura di 800 gradi Celsius viene scelta specificamente perché supera il punto di fusione del diossido di tellurio (circa 733 gradi Celsius). Convertendo l'ossido solido in liquido, il processo elimina la resistenza alla diffusione interna che tipicamente rallenta le reazioni gas-solido, consentendo all'idrogeno di reagire completamente e risultando in una conversione quasi del 100 percento.

Operando al di sopra del punto di fusione del diossido di tellurio, il processo di riduzione aggira le limitazioni cinetiche intrinseche delle reazioni allo stato solido. La fase liquida consente all'idrogeno di reagire liberamente senza barriere strutturali, garantendo una conversione rapida e completa in tellurio metallico.

La Meccanica della Transizione di Fase

Superare la Soglia di Fusione

L'efficienza di questa reazione si basa sul superamento di una specifica soglia termica. Il diossido di tellurio ha un punto di fusione di circa 733 gradi Celsius.

Impostando il forno a 800 gradi Celsius, si garantisce che il materiale passi completamente dallo stato solido a quello liquido. Questo margine termico assicura che l'intero lotto rimanga fuso durante tutto il processo.

Spostare l'Interfaccia di Reazione

A temperature più basse, la riduzione avviene a un'interfaccia gas-solido. Ciò limita l'interazione all'area superficiale delle particelle solide.

A 800 gradi Celsius, la dinamica si sposta a un'interfaccia gas-liquido. I reagenti non sono più vincolati dalla struttura rigida di un reticolo solido.

Superare le Barriere Cinetico

Eliminare la Resistenza alla Diffusione

L'ostacolo principale nella riduzione delle particelle solide è la resistenza alla diffusione interna. In un solido, il gas idrogeno deve faticare per penetrare lo strato esterno della particella per raggiungere il nucleo non reagito.

Quando il diossido di tellurio fonde, questa resistenza viene efficacemente eliminata. Lo stato liquido consente una miscelazione omogenea e previene la formazione di "nuclei" non reagiti, spesso riscontrati nella lavorazione allo stato solido.

Massimizzare la Velocità di Reazione

Con le barriere di diffusione rimosse, la cinetica chimica cambia drasticamente. Il gas idrogeno può reagire rapidamente e completamente con l'ossido liquefatto.

Questo contatto senza ostacoli è ciò che spinge il tasso di conversione a quasi il 100 percento. Il risultato non è solo un alto rendimento, ma la formazione di blocchi densi di tellurio metallico piuttosto che prodotti porosi o incompleti.

Comprendere i Compromessi del Processo

Intensità Energetica vs. Efficienza

Raggiungere gli 800 gradi Celsius richiede un robusto apporto di energia termica rispetto alle riduzioni parziali a temperature più basse.

Tuttavia, il compromesso è fortemente a favore della temperatura più alta. Il costo del riscaldamento è compensato dall'eliminazione dei materiali sprecati e non reagiti e dalla velocità della reazione.

Morfologia del Prodotto

È importante notare la forma fisica dell'output. Questo processo produce blocchi metallici densi.

Se la tua applicazione a valle richiede polvere fine, sarà necessaria una post-elaborazione (macinazione). Tuttavia, se la densità e la purezza sono gli obiettivi, la forma a blocco è vantaggiosa in quanto indica un materiale privo di vuoti e completamente ridotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questa strategia di riduzione ad alta temperatura è in linea con i tuoi obiettivi, considera quanto segue:

- Se il tuo obiettivo principale è la massima resa: Dai priorità all'operatività a 800°C per garantire che il materiale sia liquido, garantendo una conversione quasi del 100%.

- Se il tuo obiettivo principale è la velocità di reazione: Utilizza la fase liquida per aggirare i lenti tassi di diffusione tipici delle riduzioni allo stato solido.

- Se il tuo obiettivo principale è la densità del prodotto: Affidati a questo metodo per produrre blocchi metallici densi piuttosto che polveri sfuse.

Padroneggiare il cambiamento di fase del diossido di tellurio trasforma una reazione potenzialmente lenta in un processo altamente efficiente e cineticamente ottimizzato.

Tabella Riassuntiva:

| Caratteristica | Riduzione allo Stato Solido (<733°C) | Riduzione in Fase Liquida (800°C) |

|---|---|---|

| Interfaccia di Reazione | Gas-Solido (Solo superficie) | Gas-Liquido (Omogeneo) |

| Resistenza alla Diffusione | Alta (Limitata dal reticolo solido) | Praticamente Zero |

| Velocità di Reazione | Lenta e vincolata | Rapida e senza ostacoli |

| Tasso di Conversione | Parziale / Incompleto | Quasi 100% |

| Forma del Prodotto Finale | Polvere porosa/incompleta | Blocchi metallici densi |

Ottimizza la Lavorazione dei Tuoi Materiali con KINTEK

Ottenere transizioni di fase precise come la riduzione del tellurio a 800°C richiede un controllo termico affidabile. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per soddisfare le rigorose esigenze della scienza dei materiali avanzati.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni sono completamente personalizzabili per le tue esigenze uniche di ricerca o produzione. Garantisci la massima resa e purezza nei tuoi processi collaborando con un leader nella tecnologia ad alta temperatura.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali condizioni di processo fornisce un forno di ricottura a scatola per la lega Ti50Ni47Fe3? Ottimizzare i parametri di trattamento termico

- Perché un processo di trattamento termico richiederebbe un forno ad atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali sono i vantaggi tecnici dell'utilizzo di un forno elettrico e di un crogiolo in grafite e argilla per la fusione di leghe Al-Si-Cu-Mg?

- Quali sono i vantaggi dell'utilizzo di forni industriali per la nitrurazione al plasma? Aumenta la durezza superficiale dell'acciaio inossidabile

- In che modo i sistemi di controllo dell'atmosfera contribuiscono al funzionamento dei forni? Sblocca precisione e qualità nella lavorazione dei materiali

- Come garantisce il forno ad atmosfera per ricottura a cassone un controllo preciso dell'atmosfera? Padroneggia la regolazione precisa di gas e temperatura

- Perché è necessaria la protezione con azoto ad alta purezza per i film sottili di nichel? Ottimizza i risultati del tuo trattamento termico

- Quali caratteristiche di sicurezza sono incluse nel forno a campana per ricottura in atmosfera? Garantire la protezione dell'operatore e delle attrezzature