Nel trattamento termico moderno, i gas più comunemente utilizzati per la tempra a gas sono l'azoto, l'elio, l'argon e l'idrogeno. La scelta di un gas specifico non è arbitraria; è una decisione ingegneristica critica guidata dalla velocità di raffreddamento richiesta, dal tipo di metallo trattato, dal costo operativo e dalle considerazioni di sicurezza.

La scelta di un gas di tempra rappresenta un compromesso fondamentale tra prestazioni di raffreddamento e costo. Mentre l'azoto funge da standard industriale economicamente vantaggioso, l'elio e l'idrogeno offrono un raffreddamento significativamente più rapido per applicazioni esigenti, e l'argon offre un'inerzia superiore per i metalli reattivi.

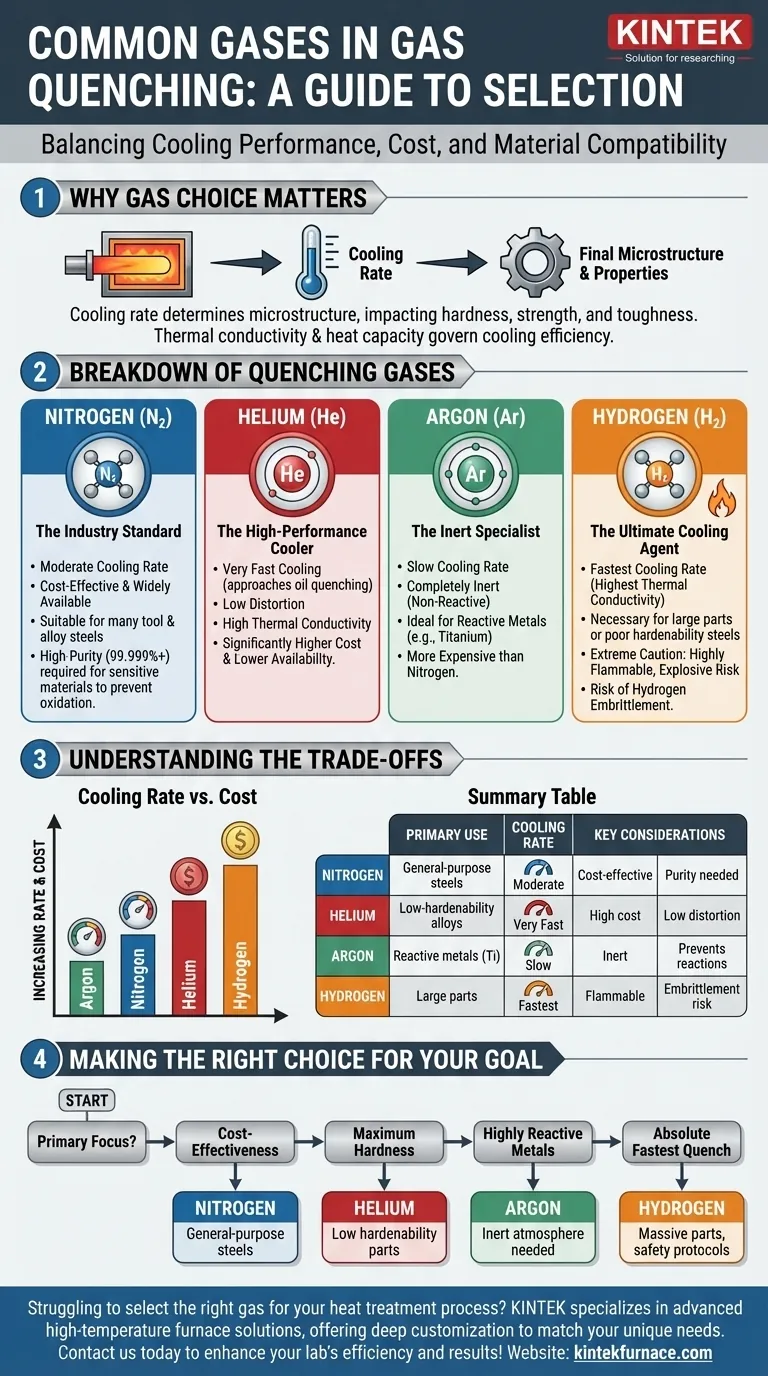

Perché la Scelta del Gas è Importante

Nella tempra a gas, il gas è il mezzo responsabile dell'estrazione del calore dal pezzo metallico caldo a una velocità specifica e controllata. Questa velocità di raffreddamento determina la microstruttura finale del materiale, che a sua volta determina le sue proprietà meccaniche come durezza, resistenza e tenacità.

La Fisica del Raffreddamento

L'efficienza di raffreddamento di un gas è determinata principalmente dalla sua conducibilità termica e capacità termica. Un gas con elevata conducibilità termica può trasferire calore dalla superficie del pezzo molto più rapidamente. Ecco perché gas diversi producono risultati notevolmente diversi.

L'Obiettivo: Trasformazione Controllata

L'obiettivo è raffreddare il metallo abbastanza rapidamente da ottenere la fase metallurgica desiderata—spesso martensite per gli acciai—senza causare stress termico eccessivo, distorsione o crepe che possono verificarsi con tempra liquide drastiche come acqua o olio.

Un'Analisi dei Gas di Tempra Comuni

Ogni gas offre un profilo unico di prestazioni, costo e compatibilità con i materiali.

Azoto (N₂) — Lo Standard Industriale

L'azoto è il gas di tempra più utilizzato grazie al suo eccellente equilibrio tra costo e prestazioni. È prontamente disponibile, relativamente economico e fornisce una velocità di raffreddamento moderata adatta per molti acciai per utensili e acciai legati comuni.

Per materiali sensibili come acciai per stampi ad alto tenore di leghe o acciai inossidabili, si utilizza azoto ad alta purezza (99,999% o superiore) per prevenire qualsiasi ossidazione superficiale o reazioni chimiche indesiderate durante la tempra.

Elio (He) — Il Refrigerante ad Alte Prestazioni

L'elio ha una conducibilità termica molto più elevata rispetto all'azoto. Ciò gli consente di raggiungere velocità di raffreddamento che possono avvicinarsi a quelle della tempra ad olio, ma senza la distorsione del pezzo associata, i costi di pulizia o le preoccupazioni ambientali.

Il suo principale svantaggio è il costo significativamente più elevato e la minore disponibilità rispetto all'azoto, riservandolo ad applicazioni in cui la massima durezza o velocità di raffreddamento è fondamentale per leghe a bassa temprabilità.

Argon (Ar) — Lo Specialista Inerte

Il vantaggio principale dell'argon è la sua completa inerzia. È ancora meno reattivo dell'azoto. Ciò lo rende il gas di scelta per la tempra di metalli altamente reattivi, come le leghe di titanio, dove anche il minimo rischio di formazione di nitruri (una reazione possibile con l'azoto) è inaccettabile.

Tuttavia, la conducibilità termica dell'argon è inferiore a quella dell'azoto, con conseguente tempra più lenta. È anche più costoso dell'azoto, limitandone l'uso a questi casi specialistici.

Idrogeno (H₂) — L'Agente di Raffreddamento Definitivo

L'idrogeno possiede la più alta conducibilità termica di qualsiasi gas, fornendo le velocità di tempra più rapide possibili. Questa capacità di raffreddamento estrema è necessaria per sezioni trasversali molto grandi o acciai con scarsa temprabilità.

L'uso dell'idrogeno richiede estrema cautela. È altamente infiammabile e può formare miscele esplosive con l'aria. Inoltre, può causare infragilimento da idrogeno in alcuni acciai, un fenomeno per cui il metallo diventa fragile e si rompe inaspettatamente. Il suo uso è limitato a forni e applicazioni specializzate dove i rischi possono essere meticolosamente gestiti.

Comprendere i Compromessi

La selezione di un gas di tempra è un esercizio di bilanciamento di priorità concorrenti. Non esiste un unico gas "migliore", ma solo il gas più appropriato per un obiettivo specifico.

Velocità di Raffreddamento vs. Costo

La relazione è diretta e chiara. Per il raffreddamento più veloce, è necessario accettare costi e complessità maggiori.

- Più Veloce: Idrogeno (costo e complessità più elevati)

- Molto Veloce: Elio (costo molto elevato)

- Moderato: Azoto (economico)

- Più Lento: Argon (più costoso dell'azoto)

Purezza del Gas e Qualità del Pezzo

Le impurità come ossigeno o umidità nel gas di tempra possono causare difetti superficiali indesiderati come ossidazione e decarburazione. L'uso di un gas ad alta purezza, specialmente con pezzi di alto valore, assicura una finitura pulita e brillante e preserva l'integrità della superficie del materiale.

Reattività e Compatibilità con i Materiali

È necessario abbinare il gas al metallo. Sebbene l'azoto sia in gran parte inerte, può reagire con elementi come titanio, alluminio e cromo ad alte temperature per formare nitruri. Il rischio di causare infragilimento da parte dell'idrogeno lo rende inadatto a molte leghe ferrose. L'argon è la soluzione per i materiali più reattivi.

Fare la Scelta Giusta per il Tuo Obiettivo

Basa la tua decisione sui tuoi principali motori tecnici ed economici.

- Se il tuo obiettivo principale è l'efficienza dei costi per acciai per utensili e legati per uso generale: L'azoto è la scelta predefinita chiara e logica.

- Se il tuo obiettivo principale è ottenere la massima durezza su pezzi a bassa temprabilità: L'elio fornisce una tempra ad alte prestazioni senza i rischi per la sicurezza dell'idrogeno.

- Se il tuo obiettivo principale è la tempra di metalli altamente reattivi come il titanio: L'argon è l'unica scelta per garantire un'atmosfera inerte e prevenire reazioni superficiali indesiderate.

- Se il tuo obiettivo principale è ottenere la velocità di tempra più rapida in assoluto per parti massicce: L'idrogeno è l'opzione più potente, a condizione che si disponga dell'attrezzatura specializzata e dei protocolli di sicurezza per gestirlo.

Comprendendo questi compromessi fondamentali, puoi selezionare il gas che corrisponde precisamente ai tuoi obiettivi metallurgici, ai vincoli operativi e al budget.

Tabella Riassuntiva:

| Gas | Uso Principale | Velocità di Raffreddamento | Considerazioni Chiave |

|---|---|---|---|

| Azoto | Acciai per utensili e legati per uso generale | Moderata | Economico, ampiamente disponibile, può richiedere alta purezza |

| Elio | Leghe a bassa temprabilità che richiedono elevata durezza | Molto Veloce | Costo elevato, bassa distorsione, velocità di tempra vicine a quelle ad olio |

| Argon | Metalli altamente reattivi come le leghe di titanio | Lenta | Completamente inerte, previene reazioni superficiali, più costoso |

| Idrogeno | Parti grandi o acciai a bassa temprabilità | Più Veloce | Costo più elevato, infiammabile, rischio di infragilimento da idrogeno |

Hai difficoltà a selezionare il gas giusto per il tuo processo di trattamento termico? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. Con una R&S eccezionale e produzione interna, offriamo una personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche, garantendo velocità di raffreddamento e proprietà dei materiali ottimali. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori