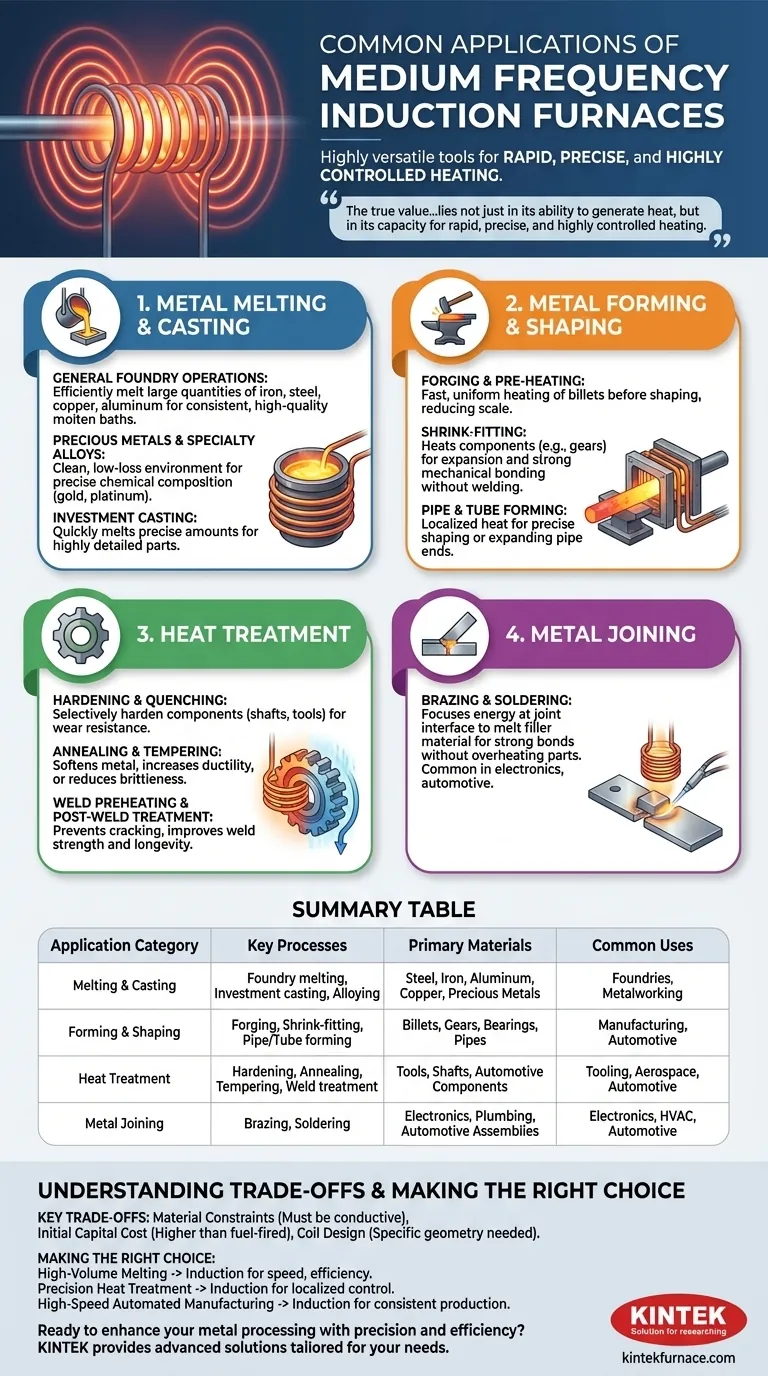

In sostanza, i forni a induzione a media frequenza sono strumenti altamente versatili utilizzati per un'ampia gamma di processi industriali. Le loro applicazioni più comuni rientrano in quattro categorie principali: fusione e colata di metalli come acciaio e alluminio, formatura di metalli tramite forgiatura, alterazione delle proprietà dei metalli tramite trattamento termico e unione di componenti tramite brasatura o saldatura.

Il vero valore di un forno a induzione a media frequenza risiede non solo nella sua capacità di generare calore, ma nella sua capacità di riscaldamento rapido, preciso e altamente controllato. Questa precisione è il motivo per cui eccelle in una serie così diversificata di applicazioni, dalla fusione di tonnellate di materia prima all'esecuzione di delicati trattamenti termici su piccole parti critiche.

Applicazioni principali nella fusione e colata di metalli

Uno degli usi più diffusi dei forni a induzione a media frequenza è nelle fonderie e negli impianti di lavorazione dei metalli per la fusione delle materie prime. Il processo di induzione elettromagnetica assicura che il materiale si fonda uniformemente dall'interno.

Operazioni generali di fonderia

I forni a induzione sono i cavalli di battaglia per la fusione di grandi quantità di ferro, acciaio, rame e alluminio. La loro efficienza e il controllo preciso della temperatura si traducono in un bagno di metallo fuso consistente e di alta qualità, fondamentale per la produzione di getti affidabili.

Metalli preziosi e leghe speciali

Per materiali come oro, platino e leghe complesse, la precisione è fondamentale. I forni a induzione forniscono un ambiente di fusione pulito con minima perdita di materiale, garantendo che la composizione chimica della lega finale rimanga esatta.

Microfusione

La microfusione è un processo che crea parti altamente dettagliate e complesse. I forni a induzione sono ideali per questa applicazione perché possono fondere rapidamente la quantità precisa di metallo necessaria mantenendo la rigorosa temperatura richiesta per lo stampo.

Applicazioni nella formatura e sagomatura dei metalli

Prima che il metallo possa essere rimodellato, deve essere riscaldato fino a uno stato malleabile. Il riscaldamento a induzione fornisce la velocità e la consistenza richieste per le moderne operazioni di formatura.

Forgiatura e Preriscaldamento

L'induzione è ampiamente utilizzata per riscaldare billette metalliche prima che vengano forgiate o pressate in forma. Il riscaldamento è estremamente rapido e uniforme, il che aumenta la produttività e riduce la formazione di scaglie sulla superficie del pezzo.

Calettamento a caldo

Questo processo prevede il riscaldamento di un componente, come un ingranaggio o un collare di cuscinetto, che ne provoca l'espansione. Viene quindi posizionato su un'altra parte e, raffreddandosi, si restringe per creare un legame meccanico eccezionalmente forte senza saldatura.

Formatura di tubi e condotte

Per applicazioni come l'espansione dell'estremità di un tubo d'acciaio, l'induzione consente di applicare calore a un'area molto specifica e localizzata. Ciò consente una sagomatura precisa senza compromettere l'integrità del resto del tubo.

Applicazioni nel trattamento termico

Il trattamento termico modifica la struttura cristallina interna di un metallo per cambiarne le proprietà fisiche. Il controllo preciso del riscaldamento a induzione lo rende perfetto per questi processi sensibili.

Tempra e raffreddamento

Componenti come alberi, ingranaggi e utensili possono essere selettivamente temprati utilizzando l'induzione. Un'area specifica viene rapidamente riscaldata e poi rapidamente raffreddata (temprata), creando una superficie molto dura e resistente all'usura, lasciando il nucleo del componente tenace e duttile.

Ricottura e Rinvenimento

La ricottura è un processo che ammorbidisce il metallo e ne aumenta la duttilità. Il rinvenimento riduce la fragilità dopo la tempra. L'induzione consente cicli di riscaldamento precisi e ripetibili per ottenere queste esatte proprietà metallurgiche.

Preriscaldamento e trattamento post-saldatura

L'applicazione di calore prima e dopo la saldatura può prevenire le cricche e alleviare le tensioni interne, migliorando drasticamente la resistenza e la longevità della saldatura. L'induzione fornisce un metodo portatile e controllabile per questa attività critica.

Applicazioni nell'unione di metalli

L'induzione è anche un metodo altamente efficace per unire parti metalliche, apprezzato per la sua velocità e pulizia.

Brasatura e Saldatura

Nella brasatura, due pezzi metallici vengono uniti da un materiale d'apporto con un punto di fusione inferiore. Il riscaldamento a induzione concentra l'energia solo all'interfaccia del giunto, fondendo il materiale d'apporto per creare un legame forte senza surriscaldare o deformare i componenti principali. Questo è comune nell'elettronica, nell'idraulica e nella produzione automobilistica.

Comprendere i compromessi chiave

Sebbene incredibilmente versatili, i forni a induzione a media frequenza non sono la soluzione universale per ogni compito di riscaldamento. Comprendere i loro limiti è fondamentale per una corretta applicazione.

Vincoli di materiale

Il principio fondamentale del riscaldamento a induzione richiede che il pezzo sia elettricamente conduttivo. È inefficace per riscaldare direttamente materiali non conduttivi come la maggior parte delle ceramiche o delle plastiche.

Costo iniziale del capitale

I sistemi di riscaldamento a induzione hanno spesso un prezzo di acquisto iniziale più elevato rispetto ai forni convenzionali a combustibile. Questo costo è tipicamente giustificato da una maggiore efficienza, un maggiore controllo del processo e minori spese operative nel tempo.

Design e geometria della bobina

La bobina di induzione deve essere progettata per corrispondere alla geometria del pezzo da riscaldare per la massima efficienza. Sebbene ciò consenta un'incredibile precisione, significa che un approccio "taglia unica" è spesso impraticabile per le strutture con forme di parti molto diverse.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di riscaldamento dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la fusione e la colata ad alto volume: L'induzione offre velocità, efficienza energetica e purezza di fusione ineguagliabili per la produzione di materie prime di alta qualità.

- Se il tuo obiettivo principale è il trattamento termico di precisione: La natura localizzata, controllabile e ripetibile del riscaldamento a induzione è ideale per alterare le proprietà specifiche delle parti finite.

- Se il tuo obiettivo principale è la produzione automatizzata ad alta velocità: L'integrazione dell'induzione per attività come la forgiatura, la brasatura o il calettamento a caldo consente linee di produzione veloci, pulite e coerenti.

Comprendere queste distinte applicazioni ti consente di sfruttare la tecnologia a induzione per il suo maggiore vantaggio strategico.

Tabella riassuntiva:

| Categoria di applicazione | Processi chiave | Materiali primari |

|---|---|---|

| Fusione e Colata | Fusione in fonderia, Microfusione, Legatura | Acciaio, Ferro, Alluminio, Rame, Metalli preziosi |

| Formatura e Sagomatura | Forgiatura, Calettamento a caldo, Formatura tubi/condotte | Billette, Ingranaggi, Cuscinetti, Tubi |

| Trattamento Termico | Tempra, Ricottura, Rinvenimento, Trattamento saldature | Utensili, Alberi, Componenti automobilistici |

| Unione di Metalli | Brasatura, Saldatura | Elettronica, Idraulica, Assemblaggi automobilistici |

Pronto a migliorare la tua lavorazione dei metalli con precisione ed efficienza? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni a induzione a media frequenza su misura per fonderie, impianti di lavorazione dei metalli e produttori ad alto volume. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze operative uniche, sia per la fusione ad alto volume, il trattamento termico di precisione o la produzione automatizzata. Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e fornire risultati superiori. Mettiti in contatto con i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici