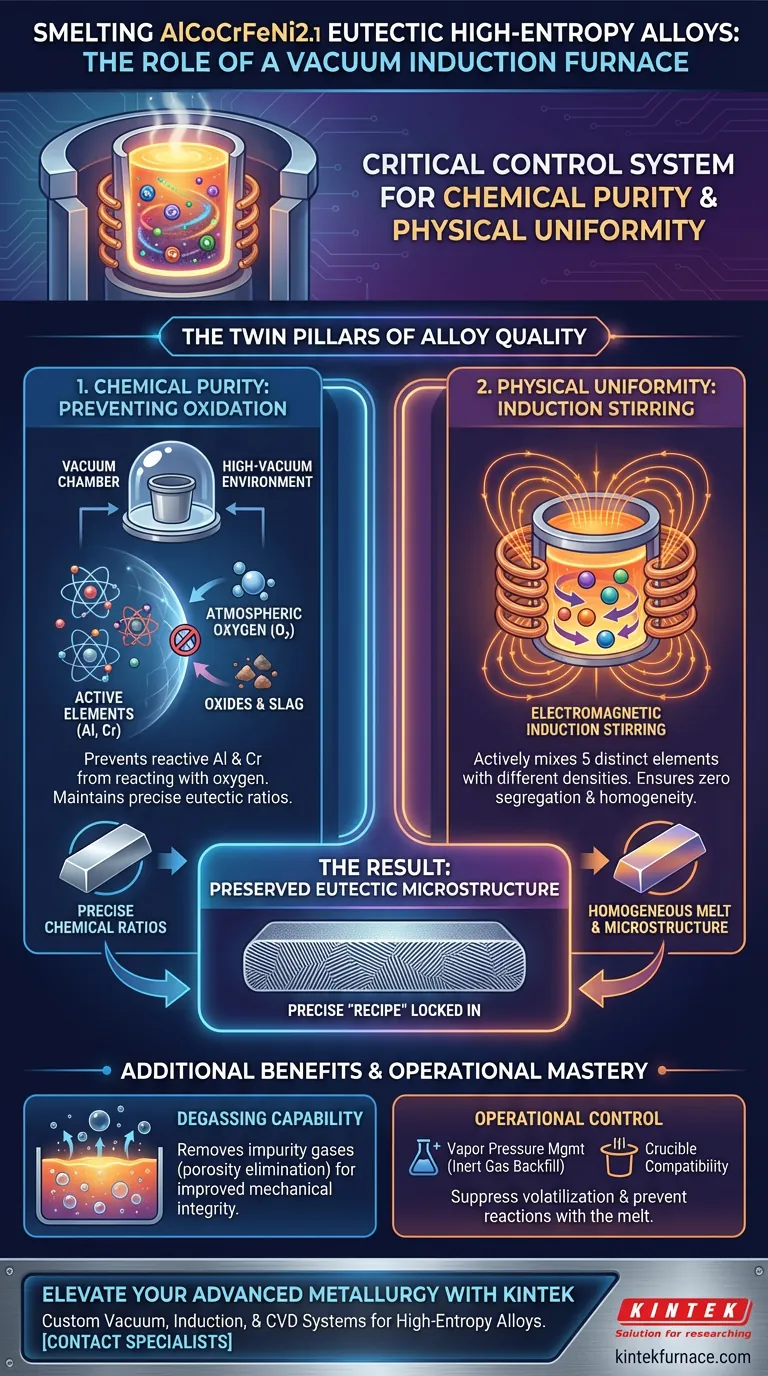

Un forno a induzione sottovuoto agisce come sistema di controllo critico sia per la purezza chimica che per l'uniformità fisica nella fusione di AlCoCrFeNi2.1.

Stabilendo un ambiente ad alto vuoto, il forno previene la perdita ossidativa di elementi reattivi come alluminio e cromo. Contemporaneamente, utilizza l'induzione elettromagnetica per agitare attivamente il metallo fuso, costringendo i cinque elementi distinti a mescolarsi accuratamente in una lega precisa e omogenea.

La funzione principale del forno a induzione sottovuoto è eliminare la contaminazione atmosferica mentre si omogeneizza meccanicamente la fusione, garantendo che i rigorosi rapporti chimici richiesti per ottenere la microstruttura eutettica di AlCoCrFeNi2.1 siano preservati.

I due pilastri della qualità delle leghe

La preparazione di leghe ad alta entropia (HEA) richiede il superamento di due sfide principali: l'ossidazione dei metalli attivi e la segregazione di elementi con diverse densità. Il forno a induzione sottovuoto affronta questi problemi attraverso due meccanismi distinti.

Prevenzione della perdita ossidativa

Il riferimento primario indica che il forno opera in un ambiente ad alto vuoto. Questo è essenziale per AlCoCrFeNi2.1 poiché elementi come l'alluminio (Al) e il cromo (Cr) sono "attivi", il che significa che reagiscono aggressivamente con l'ossigeno ad alte temperature.

Se questi elementi si ossidassero, formerebbero scorie anziché integrarsi nella matrice della lega. Ciò sposterebbe la composizione chimica dal rapporto target, potenzialmente distruggendo le specifiche proprietà eutettiche del materiale.

Garantire l'omogeneità tramite agitazione a induzione

AlCoCrFeNi2.1 è composto da cinque elementi metallici distinti, ciascuno con la propria densità e punto di fusione. Senza un intervento attivo, questi elementi potrebbero stratificarsi o mescolarsi in modo non uniforme.

Il forno genera un effetto di agitazione a induzione all'interno della fase liquida. Questa forza elettromagnetica crea una corrente di convezione naturale nel crogiolo, circolando continuamente la fusione. Ciò garantisce che gli elementi pesanti e leggeri siano accuratamente miscelati, risultando in lingotti con distribuzione chimica uniforme dall'alto verso il basso.

Il significato per le microstrutture eutettiche

La precisione è non negoziabile

A differenza delle leghe standard, una lega "eutettica" forma una specifica microstruttura lamellare solo a un rapporto di composizione chimica molto preciso.

Il forno a induzione sottovuoto garantisce che il lingotto finale mantenga l'esatta "ricetta" calcolata dal metallurgista. Prevenendo la perdita di elementi volatili o attivi nell'atmosfera, il forno garantisce che il metallo liquido si solidifichi nella struttura di fase AlCoCrFeNi2.1 prevista.

Eliminazione dei gas impuri

Oltre a prevenire ossidi solidi, l'ambiente sottovuoto facilita il degasaggio. Rimuove i gas disciolti che potrebbero causare porosità o fragilità nella colata finale, garantendo l'integrità meccanica della lega.

Considerazioni operative e compromessi

Sebbene il forno a induzione sottovuoto sia la scelta migliore per questa applicazione, gli operatori devono essere consapevoli delle specifiche dinamiche del processo per massimizzare i risultati.

Gestione della pressione di vapore

Mentre un alto vuoto previene l'ossidazione, in teoria può portare all'evaporazione di elementi con alte pressioni di vapore se non monitorato.

Per mitigare ciò, il processo spesso prevede il riempimento della camera con un gas inerte come l'argon (come notato in contesti supplementari relativi ai processi VIM). Ciò crea un'"atmosfera controllata" che sopprime la volatilizzazione pur bloccando l'ossigeno.

Compatibilità del crogiolo

Il processo a induzione genera un intenso calore localizzato. È fondamentale garantire che il materiale del crogiolo non reagisca con la fusione ad alta entropia, poiché ciò introdurrebbe nuove impurità che il vuoto non può rimuovere.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati con AlCoCrFeNi2.1, allinea il funzionamento del tuo forno con i tuoi specifici obiettivi metallurgici.

- Se il tuo obiettivo principale è la precisione chimica: Dai priorità al livello di vuoto per garantire zero perdite ossidative di alluminio, che è l'elemento più vulnerabile in questa matrice.

- Se il tuo obiettivo principale è l'uniformità microstrutturale: Massimizza la frequenza e la potenza di induzione per migliorare l'effetto di agitazione, garantendo che i cinque elementi siano fisicamente indistinguibili nella fase liquida.

Il forno a induzione sottovuoto non è solo una fonte di calore; è uno strumento di precisione che blocca la chimica necessaria per leghe eutettiche ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Ruolo nella fusione di AlCoCrFeNi2.1 | Beneficio chiave |

|---|---|---|

| Ambiente ad alto vuoto | Impedisce ad Al e Cr di reagire con l'ossigeno | Mantiene rapporti chimici eutettici precisi |

| Agitazione a induzione | Circolazione elettromagnetica di cinque elementi distinti | Garantisce omogeneità fisica e zero segregazione |

| Capacità di degasaggio | Rimuove i gas disciolti dalla fusione | Elimina la porosità e migliora l'integrità meccanica |

| Controllo dell'atmosfera | Opzioni di riempimento con gas inerte | Sopprime la volatilizzazione degli elementi e la perdita di vapore |

Eleva la tua metallurgia avanzata con KINTEK

La precisione nella produzione di AlCoCrFeNi2.1 richiede attrezzature che garantiscano zero contaminazione atmosferica e un perfetto miscelamento elementare. KINTEK fornisce sistemi sottovuoto, a induzione e CVD all'avanguardia, progettati specificamente per i rigorosi requisiti della ricerca sulle leghe ad alta entropia.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili in base ai tuoi protocolli di fusione unici. Non accontentarti di una qualità della lega incoerente: affidati a KINTEK per fornire il controllo di cui hai bisogno.

Contatta oggi i nostri specialisti tecnici per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Effect of Heat Treatment on Corrosion of an AlCoCrFeNi2.1 Eutectic High-Entropy Alloy in 3.5 wt% NaCl Solution. DOI: 10.3390/met15060681

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come funzionano i moduli IGBT nel processo di fusione? Ottenere un riscaldamento a induzione efficiente e ad alta precisione

- Quali sono i benefici ambientali dell'utilizzo di un forno a induzione IGBT per la fusione? Aumenta l'efficienza e riduci le emissioni

- Quali funzioni svolge un forno ad arco sotto vuoto per la fusione di Al2Fe e Al5Fe2? Ottenere leghe ad alta purezza e omogeneità

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quali settori utilizzano comunemente la tecnologia di fusione a induzione? Sblocca Precisione ed Efficienza nella Lavorazione dei Metalli

- In che modo i forni a induzione migliorano la sicurezza durante il processo di fusione? Ottieni una fusione del metallo più pulita e sicura

- Perché l'alto vuoto può causare fallimenti di processo nelle leghe Nb-MASC? Prevenire perdite critiche di elementi volatili

- Perché viene utilizzata una crogiolo di grafite per la fusione di Ti50Ni47Fe3? Ottimizzare calore ed efficienza nell'induzione sotto vuoto