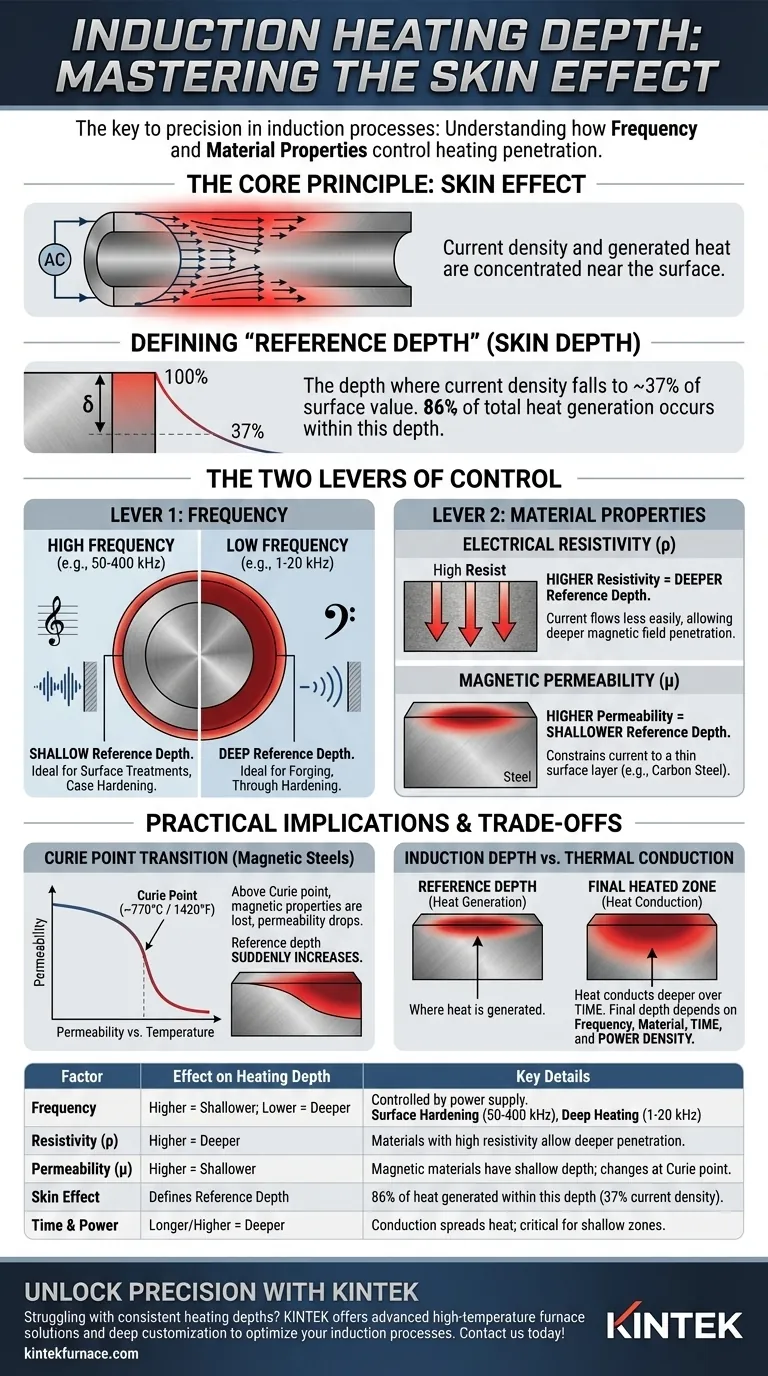

La profondità di riscaldamento in un processo a induzione è determinata principalmente da due fattori: la frequenza della corrente alternata proveniente dall'alimentatore e le proprietà elettriche e magnetiche intrinseche del materiale riscaldato. In sintesi, frequenze più elevate comportano un riscaldamento più superficiale, mentre frequenze più basse penetrano più in profondità nel pezzo.

Il principio fondamentale che devi comprendere è l'"effetto pelle". Il calore non viene generato uniformemente in tutta la parte; è concentrato vicino alla superficie. La profondità di questo strato riscaldato è un parametro prevedibile e controllabile, rendendo l'induzione uno strumento altamente preciso quando si padroneggia la relazione tra frequenza e materiale.

Il Principio Fondamentale: Comprendere l'Effetto Pelle

Per controllare la profondità di riscaldamento, devi prima capire perché si verifica. Il fenomeno responsabile è noto come effetto pelle, un principio fondamentale dell'elettromagnetismo.

Cos'è l'Effetto Pelle?

Quando una corrente alternata (AC) scorre attraverso un conduttore, non si distribuisce uniformemente attraverso la sezione trasversale del conduttore. Invece, la corrente è più densa sulla superficie e la sua densità diminuisce esponenzialmente verso il centro.

Poiché il riscaldamento resistivo è direttamente proporzionale alla corrente al quadrato (I²R), anche il calore viene generato in questo sottile strato percorso dalla corrente, o "pelle".

Definizione di "Profondità di Riferimento"

La "profondità di riferimento elettrica" (o profondità di pelle) è la misura tecnica standard per questo effetto. È definita come la profondità dalla superficie in cui la densità di corrente indotta è scesa a circa il 37% del suo valore in superficie.

Ai fini pratici, circa l'86% di tutto il calore generato dal processo a induzione avviene all'interno di questa singola profondità di riferimento. Ciò la rende il parametro più critico per calcolare e controllare i risultati del riscaldamento.

Le Due Leve di Controllo

È possibile controllare la profondità di riferimento manipolando una variabile chiave del processo e comprendendo un insieme di proprietà del materiale.

Leva 1: Frequenza

La frequenza è il controllo più importante e più diretto che si ha sulla profondità di riscaldamento. È determinata dall'alimentatore a induzione. La relazione è semplice e inversa:

- Alta Frequenza = Profondità di Riferimento Superficiale

- Bassa Frequenza = Profondità di Riferimento Profonda

Pensala come alle onde sonore. Gli acuti ad alta frequenza vengono facilmente bloccati da un muro, mentre i bassi a bassa frequenza possono penetrare attraverso di esso. Allo stesso modo, le correnti ad alta frequenza non possono penetrare molto in un metallo, concentrando la loro energia vicino alla superficie.

Ciò consente scelte precise basate sull'applicazione. Le alte frequenze (50 kHz - 400 kHz+) sono utilizzate per trattamenti superficiali come la tempra superficiale, mentre le basse frequenze (1 kHz - 20 kHz) sono utilizzate per applicazioni che richiedono calore profondo, come la forgiatura o la tempra in profondità.

Leva 2: Proprietà del Materiale

Il materiale specifico del pezzo svolge anch'esso un ruolo critico e non negoziabile nel determinare la profondità di riferimento. Due proprietà sono fondamentali:

- Resistività Elettrica (ρ): Una resistività più elevata rende più difficile il flusso di corrente, il che consente ai campi magnetici di penetrare più in profondità. Pertanto, una resistività più elevata porta a una profondità di riferimento maggiore.

- Permeabilità Magnetica (μ): Questa proprietà descrive la facilità con cui un materiale può essere magnetizzato. Per i materiali magnetici come l'acciaio al carbonio, un'alta permeabilità vincola drasticamente la corrente a uno strato molto sottile, con conseguente profondità di riferimento molto più superficiale rispetto ai materiali non magnetici come l'alluminio o il rame alla stessa frequenza.

Comprendere i Compromessi e le Implicazioni Pratiche

Conoscere la teoria è una cosa; applicarla richiede la comprensione delle complessità che sorgono durante il processo di riscaldamento effettivo.

La Transizione del Punto di Curie

Per gli acciai magnetici, la considerazione pratica più significativa è la temperatura di Curie (circa 770°C o 1420°F). Al di sopra di questa temperatura, l'acciaio perde le sue proprietà magnetiche e la sua permeabilità scende a quella di un materiale non magnetico.

Ciò significa che man mano che un pezzo magnetico si riscalda, la profondità di riferimento aumenterà improvvisamente una volta superato il punto di Curie. Un processo progettato per un riscaldamento superficiale poco profondo può rapidamente trasformarsi in un processo di riscaldamento profondo, richiedendo un controllo sofisticato della potenza per evitare surriscaldamenti o risultati indesiderati.

Profondità di Induzione vs. Conduzione Termica

È fondamentale distinguere tra la profondità in cui il calore viene generato (la profondità di riferimento) e la profondità finale della zona riscaldata. La profondità finale è anche una funzione del tempo e della densità di potenza.

Anche con un'alta frequenza che crea una profondità di riferimento superficiale, se si applica potenza per una lunga durata, quel calore si condurrà più in profondità nel nucleo del pezzo. Per ottenere una zona termicamente alterata veramente superficiale, è necessaria un'alta frequenza combinata con un ciclo di riscaldamento breve e ad alta potenza.

Abbinare la Frequenza alla Tua Applicazione

Scegliere i parametri giusti significa abbinare l'attrezzatura all'obiettivo metallurgico.

- Se il tuo obiettivo principale è la tempra superficiale o la cementazione: Utilizza alte frequenze (da 50 kHz a 400 kHz o superiori) per concentrare il calore precisamente sulla superficie e creare un rivestimento esterno duro lasciando un nucleo duttile.

- Se il tuo obiettivo principale è la tempra in profondità o il preriscaldamento per la forgiatura: Utilizza basse o medie frequenze (da 1 kHz a 20 kHz) per ottenere un riscaldamento profondo, lento e uniforme attraverso la sezione trasversale del componente.

- Se il tuo obiettivo principale è la fusione di grandi billette: Utilizza frequenze molto basse (da 50 Hz a 3 kHz) per garantire che il campo magnetico penetri completamente e che l'intera massa venga riscaldata fino al suo punto di fusione.

- Se stai riscaldando acciaio magnetico per la tempra: Tieni conto del cambiamento nella profondità di riscaldamento al punto di Curie, che spesso richiede un alimentatore in grado di adattare la sua uscita per mantenere un riscaldamento costante.

Padroneggiando la relazione tra frequenza, materiale e tempo, trasformi il riscaldamento a induzione da un concetto a uno strumento di produzione preciso e ripetibile.

Tabella Riassuntiva:

| Fattore | Effetto sulla Profondità di Riscaldamento | Dettagli Chiave |

|---|---|---|

| Frequenza | Frequenza più alta = profondità più superficiale; Frequenza più bassa = profondità più profonda | Controllata dall'alimentatore; utilizzata per tempra superficiale (50-400 kHz) o riscaldamento profondo (1-20 kHz) |

| Resistività del Materiale (ρ) | Resistività più alta = profondità più profonda | Influenza il flusso di corrente; i materiali ad alta resistività consentono una penetrazione più profonda |

| Permeabilità del Materiale (μ) | Permeabilità più alta = profondità più superficiale | I materiali magnetici (es. acciaio) hanno profondità superficiale; cambia al punto di Curie (~770°C) |

| Effetto Pelle | Definisce la profondità di riferimento in cui la densità di corrente scende al 37% | L'86% del calore generato entro questa profondità; consente un controllo preciso |

| Tempo e Densità di Potenza | Tempo più lungo/Potenza più alta = zona riscaldata più profonda tramite conduzione | Si combina con la frequenza per la profondità finale; critico per zone termicamente alterate superficiali |

Sblocca la Precisione nei Tuoi Processi di Riscaldamento a Induzione con KINTEK

Stai riscontrando difficoltà nel raggiungere profondità di riscaldamento coerenti nelle tue applicazioni a induzione? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che comprende Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e in Atmosfera, e Sistemi CVD/PECVD, è progettata per soddisfare i requisiti unici di diversi laboratori e ambienti industriali. Con la nostra forte capacità di personalizzazione approfondita, possiamo aiutarti a ottimizzare i parametri di frequenza e materiale per risultati superiori nei processi di tempra superficiale, tempra in profondità o fusione.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare la tua efficienza e precisione — Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora