Al suo centro, la Fusione a Induzione sotto Vuoto (VIM) è un processo metallurgico altamente controllato per fondere metalli e creare leghe all'interno di una camera ad alto vuoto. Il suo scopo principale è produrre materiali di eccezionale purezza e composizione chimica precisa. Eliminando i gas atmosferici, la VIM previene la contaminazione e rimuove le impurità disciolte, il che è essenziale per creare le superleghe e gli acciai speciali utilizzati nelle applicazioni più esigenti.

Il vero valore della VIM non è solo fondere il metallo; si tratta di ottenere il massimo controllo sulla chimica del materiale. Rimuovendo l'atmosfera dall'equazione, la VIM previene reazioni indesiderate e purifica la massa fusa, creando la base per leghe con resistenza, pulizia e affidabilità superiori.

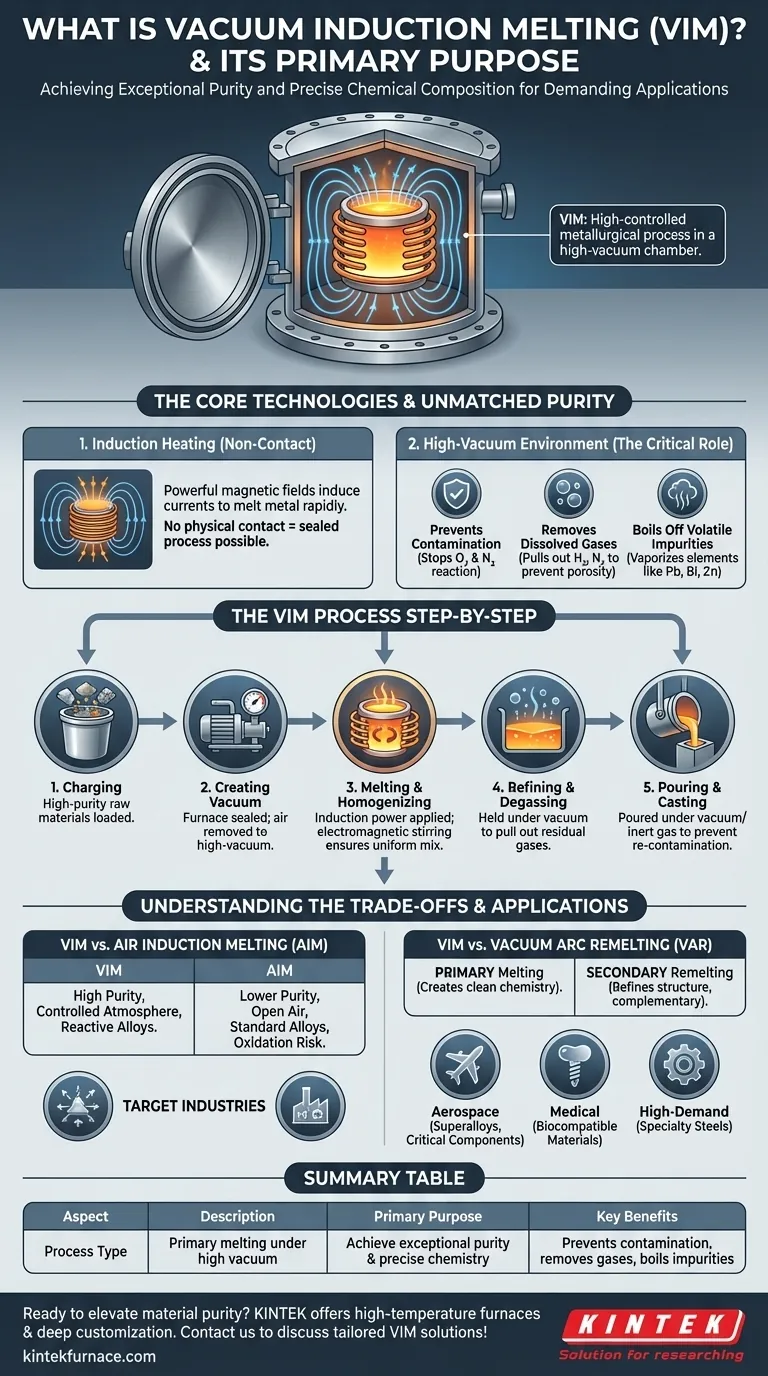

Come la VIM Ottiene una Purezza Senza Paragoni

L'efficacia della VIM deriva dalla combinazione di due tecnologie fondamentali: il riscaldamento a induzione e un ambiente ad alto vuoto. Ognuna svolge un ruolo distinto e critico.

Il Principio del Riscaldamento a Induzione

La fusione a induzione utilizza potenti campi magnetici alternati generati da una bobina elettrica. Questo campo induce forti correnti elettriche direttamente all'interno del materiale metallico stesso, facendolo riscaldare e fondere rapidamente ed efficientemente.

Poiché il riscaldamento è realizzato tramite campi magnetici, non c'è contatto fisico tra la fonte di calore (la bobina) e il metallo. Questo isolamento è ciò che rende possibile racchiudere l'intero processo all'interno di una camera a vuoto sigillata.

Il Ruolo Critico del Vuoto

La creazione di un vuoto è la caratteristica distintiva del processo VIM. La rimozione dell'aria dalla camera realizza tre azioni di raffinazione essenziali simultaneamente.

In primo luogo, previene la contaminazione atmosferica. L'ossigeno e l'azoto presenti nell'aria non possono reagire con il metallo fuso, prevenendo la formazione di ossidi e nitruri che compromettono l'integrità di una lega.

In secondo luogo, rimuove i gas disciolti. I metalli fusi assorbono prontamente gas come idrogeno e azoto, che possono causare porosità e fragilità quando il metallo si solidifica. Il vuoto estrae efficacemente questi gas disciolti dalla massa liquida.

In terzo luogo, fa evaporare le impurità volatili. Gli elementi con alta tensione di vapore (come piombo, bismuto o zinco) vaporizzano sotto vuoto ad alte temperature e vengono estratti dalle pompe del vuoto, purificando ulteriormente il metallo di base.

Controllo di Precisione sull'Affinazione

Con il metallo di base fuso in un ambiente completamente controllato, gli elementi di lega possono essere aggiunti con estrema precisione. Ciò assicura che la composizione chimica finale sia esattamente quella richiesta, senza l'incertezza delle reazioni con i gas atmosferici.

Il Processo VIM Passo Dopo Passo

Un tipico ciclo VIM segue una sequenza logica e strettamente controllata.

Caricamento del Forno

I materiali grezzi di elevata purezza, selezionati per la loro composizione nota, vengono caricati in un crogiolo ceramico all'interno del forno.

Creazione del Vuoto

Il forno viene sigillato e un sistema di potenti pompe rimuove l'aria fino a raggiungere un livello di alto vuoto specifico.

Fusione e Omogeneizzazione

L'alimentazione viene applicata alla bobina a induzione, fondendo la carica. Le forze elettromagnetiche generate dalla bobina creano anche un'azione di agitazione naturale all'interno del bagno fuso, il che assicura che tutti gli elementi siano mescolati uniformemente e che la massa fusa sia omogenea.

Raffinazione e Degasaggio

Il metallo fuso viene mantenuto sotto vuoto per un certo periodo. Durante questa fase, il vuoto continua ad estrarre i gas residui e le impurità volatili, raffinando la chimica della massa fusa.

Colata e Stampaggio

Infine, il forno viene inclinato per versare il metallo fuso pulito negli stampi. Anche questo viene fatto sotto vuoto o in un'atmosfera di gas inerte controllata (come l'argon) per prevenire qualsiasi ricontaminazione prima che il metallo si solidifichi.

Comprendere i Compromessi

La VIM è un processo avanzato e il suo utilizzo implica una specifica serie di priorità. Non è sempre la scelta necessaria o più economica.

VIM rispetto alla Fusione a Induzione in Aria (AIM)

L'AIM è un processo molto più semplice ed economico in cui il metallo viene fuso tramite induzione all'aria aperta. Sebbene efficace per molte leghe standard, non offre protezione contro l'ossidazione o l'assorbimento di gas. La VIM viene scelta quando la lega è altamente reattiva o quando l'applicazione finale non può tollerare le impurità introdotte dall'AIM.

VIM rispetto alla Rifusione a Arco Sotto Vuoto (VAR)

Questa è una distinzione chiave. La VIM è un processo di fusione primaria utilizzato per creare una composizione chimica pulita. La VAR è un processo di rifusione secondaria utilizzato per perfezionare la struttura fisica di una lega già pulita.

Spesso, un lingotto o un elettrodo viene prima prodotto tramite VIM e poi utilizzato come materiale di input per un forno VAR. Il processo VAR affina la struttura granulare e rimuove le inclusioni non metalliche, migliorando ulteriormente proprietà come la vita a fatica. I due processi sono complementari, non intercambiabili.

Quando Specificare la Fusione a Induzione Sotto Vuoto

La scelta del processo di fusione corretto dipende interamente dai requisiti di prestazione del prodotto finale.

- Se la vostra attenzione principale è creare leghe madri ultra-pure o materiali sensibili all'ossigeno e all'azoto: La VIM è il primo passo essenziale per controllare la composizione chimica a livello atomico.

- Se la vostra attenzione principale è massimizzare le proprietà meccaniche come la vita a fatica e la tenacità in componenti aerospaziali o medici critici: La VIM è spesso utilizzata come precursore di un processo di rifusione secondaria come la VAR per ottenere il materiale più pulito possibile con una struttura solida raffinata.

- Se la vostra attenzione principale è la produzione economica di leghe standard che non richiedono una purezza estrema: Un processo più semplice come la Fusione a Induzione in Aria (AIM) è probabilmente una scelta più adatta ed economica.

In definitiva, scegliere la VIM è una decisione strategica per dare priorità alla purezza del materiale e alle prestazioni prevedibili sopra ogni altra cosa.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Fusione primaria sotto alto vuoto |

| Scopo Principale | Ottenere purezza eccezionale e composizione chimica precisa |

| Benefici Chiave | Previene la contaminazione, rimuove i gas disciolti, fa evaporare le impurità volatili |

| Applicazioni Comuni | Superleghe, acciai speciali per aerospazio, applicazioni mediche e industrie ad alta domanda |

| Confronto | VIM rispetto alla Fusione a Induzione in Aria (meno pura) e alla Rifusione ad Arco Sotto Vuoto (processo secondario complementare) |

Pronti a elevare la purezza dei vostri materiali con soluzioni avanzate di fusione a induzione sotto vuoto? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire forni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. Le nostre capacità di personalizzazione approfondita assicurano un allineamento preciso con le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni personalizzate possono migliorare la vostra produzione di leghe e guidare l'innovazione nel vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza