Per la lavorazione di polveri su larga scala, il forno rotante è la scelta superiore rispetto a un sistema a letto fisso. Mentre un forno a letto fisso mantiene i materiali stazionari, un forno rotante utilizza un tubo in rotazione continua per far cadere la polvere. Questo movimento dinamico garantisce una distribuzione uniforme del calore e previene i problemi di lavorazione comuni nei sistemi statici.

I metodi di riscaldamento statico spesso portano a risultati non uniformi durante la lavorazione di polveri sfuse. Facendo cadere continuamente il materiale, un forno rotante elimina i gradienti di temperatura e massimizza il trasferimento di calore, rendendolo lo standard per una produzione costante e ad alto volume.

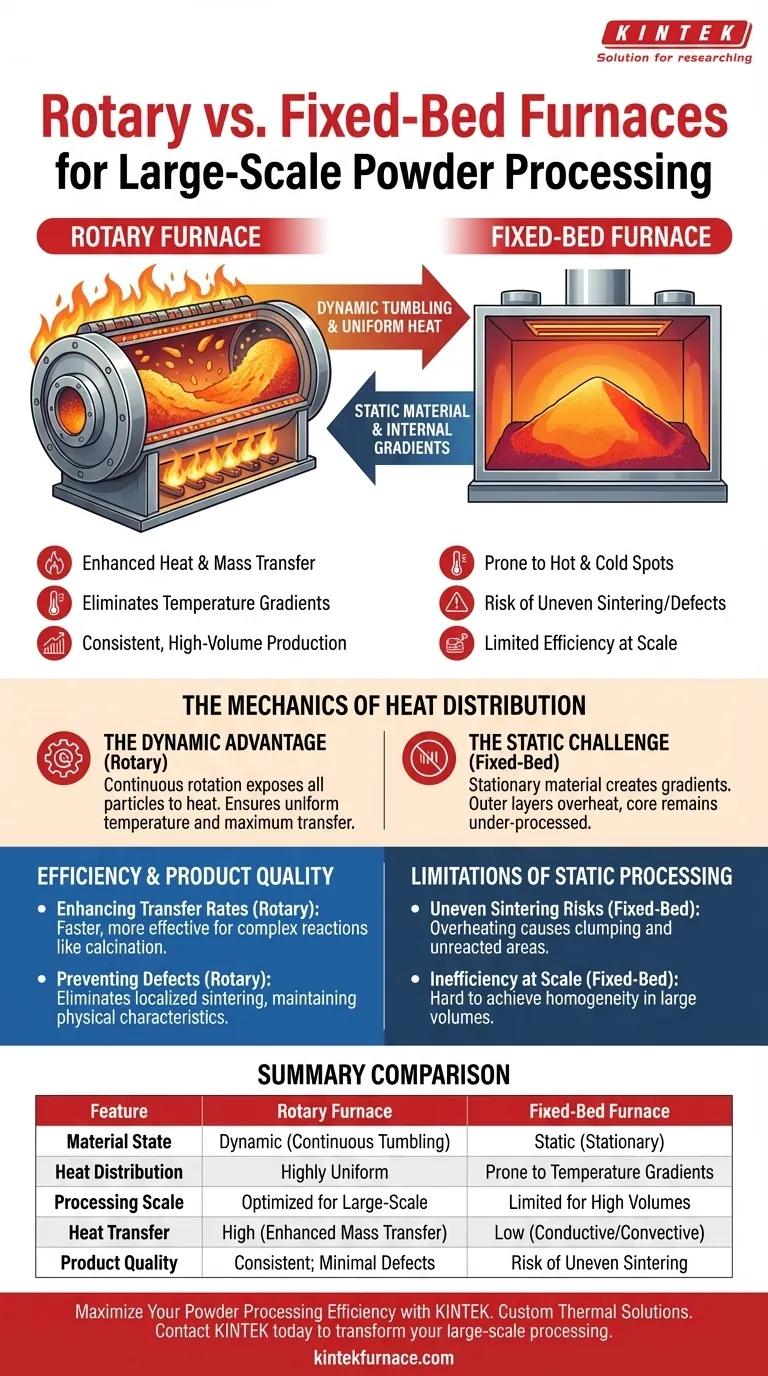

La meccanica della distribuzione del calore

La sfida del riscaldamento statico

In un forno a letto fisso, il materiale grezzo rimane stazionario durante tutto il processo. Questa mancanza di movimento di solito si traduce in gradienti di temperatura interni. Gli strati esterni della polvere possono raggiungere la temperatura desiderata, mentre il nucleo rimane sotto-lavorato.

Il vantaggio dinamico

Un forno rotante risolve questo problema ruotando continuamente il tubo del forno. Questa rotazione fa sì che i materiali in polvere cadano invece di rimanere fermi. Questo movimento costante espone uniformemente tutte le particelle alla fonte di calore, garantendo che l'intero lotto raggiunga la stessa temperatura.

Efficienza e qualità del prodotto

Miglioramento dei tassi di trasferimento

L'azione di caduta fa più che mescolare la polvere; migliora significativamente l'efficienza del trasferimento di calore e di massa. Questo rende il forno rotante particolarmente efficace per processi complessi come calcinazione, riduzione o modifica superficiale, dove sono critiche velocità di reazione costanti.

Prevenzione dei difetti

Il riscaldamento uniforme è essenziale per mantenere la qualità del prodotto. Eliminando i punti caldi e freddi, il forno rotante previene la sinterizzazione non uniforme localizzata. Ciò garantisce che la polvere finale mantenga le caratteristiche fisiche desiderate senza formare agglomerati indesiderati.

Le limitazioni della lavorazione statica

Rischi di sinterizzazione non uniforme

Quando si scala con un forno a letto fisso, il rischio di difetti del prodotto aumenta. Senza l'azione dinamica di caduta, parti del letto di polvere possono surriscaldarsi e sinterizzarsi insieme mentre altre parti rimangono non reagite.

Inefficienza su larga scala

Il riferimento primario evidenzia che i metodi statici hanno difficoltà con la lavorazione su larga scala. All'aumentare del volume di polvere, l'incapacità di mescolare il materiale crea barriere sostanziali al raggiungimento dell'omogeneità termica, rendendo i sistemi a letto fisso meno praticabili per la produzione ad alto volume.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il tipo di forno corretto, devi valutare i tuoi requisiti di processo specifici rispetto alle capacità dell'attrezzatura.

- Se il tuo obiettivo principale è l'uniformità su larga scala: Scegli un forno rotante per garantire che ogni particella subisca esattamente la stessa storia termica attraverso la caduta continua.

- Se il tuo obiettivo principale è prevenire difetti del materiale: Affidati al riscaldamento dinamico di un forno rotante per eliminare i gradienti di temperatura che causano sinterizzazione non uniforme.

Il forno rotante trasforma la lavorazione delle polveri da una sfida statica a un'operazione dinamica e altamente efficiente.

Tabella riassuntiva:

| Caratteristica | Forno Rotante | Forno a Letto Fisso |

|---|---|---|

| Stato del materiale | Dinamico (Caduta continua) | Statico (Stazionario) |

| Distribuzione del calore | Altamente uniforme | Soggetto a gradienti di temperatura |

| Scala di lavorazione | Ottimizzato per larga scala | Limitato per alti volumi |

| Trasferimento di calore | Alto (Trasferimento di massa migliorato) | Basso (Solo conduttivo/convettivo) |

| Qualità del prodotto | Costante; difetti di sinterizzazione minimi | Rischio di sinterizzazione non uniforme/punti caldi |

Massimizza l'efficienza della tua lavorazione delle polveri con KINTEK

Non lasciare che le limitazioni del riscaldamento statico ostacolino la qualità della tua produzione. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi ad alte prestazioni Rotanti, a muffola, a tubo, sottovuoto e CVD. Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni sono completamente personalizzabili per soddisfare le esigenze uniche del tuo laboratorio o impianto industriale.

Pronto a eliminare i gradienti di temperatura e garantire risultati uniformi? Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia di riscaldamento avanzata può trasformare la tua lavorazione su larga scala.

Guida Visiva

Riferimenti

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le industrie primarie che utilizzano i forni rotanti? Applicazioni chiave nel cemento, nella metallurgia e altro ancora

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- In che modo i forni a tubo rotante contribuiscono alla scienza dei materiali e all'ingegneria chimica? Sblocca la precisione nella lavorazione dei materiali

- Qual è il ruolo dei forni rotativi nella produzione di calce? Essenziale per una produzione industriale di alta qualità

- In che modo il controllo del riscaldamento multizona giova al processo del forno rotante? Ottieni una profilazione termica precisa per risultati superiori

- Quali sono le sfide associate ai forni rotanti a fuoco diretto? Bilanciare efficienza, controllo e purezza

- Quali sono le caratteristiche chiave di progettazione dei forni rotativi? Ottieni un riscaldamento uniformemente superiore per i tuoi materiali

- Quali misure di sicurezza sono tipicamente incluse in un forno rotante a tubo per sinterizzazione? Garantire un'elaborazione affidabile ad alta temperatura