Dalla produzione industriale alla ricerca avanzata, i forni a tubo rotante sono impiegati per una serie specifica di compiti ad alta temperatura che richiedono la lavorazione continua di materiali sfusi. Le loro applicazioni vanno dalla produzione di beni industriali essenziali come il clinker di cemento e i pellet di minerale di ferro all'esecuzione di processi chimici precisi come ossidazione, calcinazione e sintesi di catalizzatori.

La sfida principale in molti processi termici è ottenere un trattamento termico uniforme e una reazione atmosferica in tutto un materiale in polvere o granulare sfuso. I forni a tubo rotante risolvono questo problema mescolando continuamente il materiale, assicurando che ogni particella sia esposta in modo uniforme al calore e all'atmosfera del processo, rendendoli indispensabili per applicazioni continue ad alta produttività.

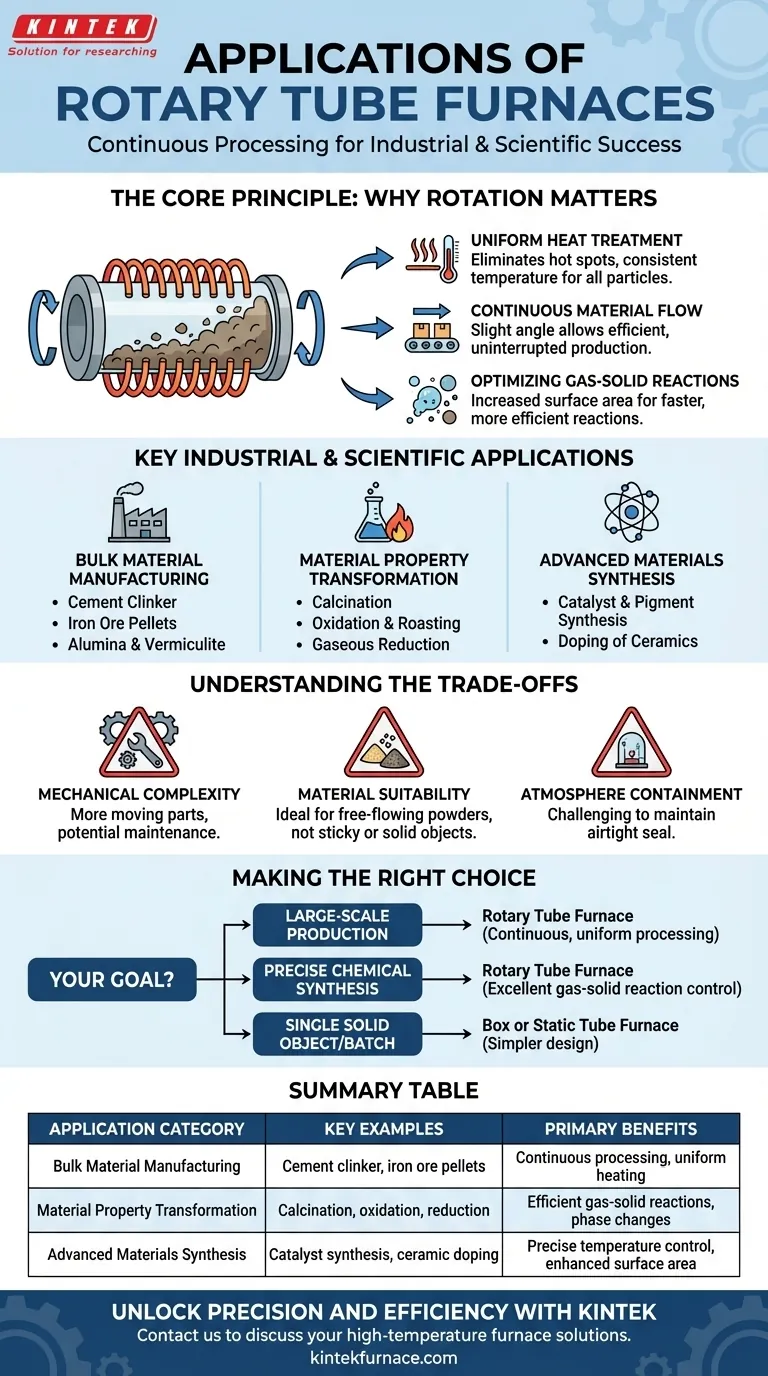

Il Principio Fondamentale: Perché la Rotazione è Importante

La caratteristica distintiva di un forno a tubo rotante è la sua capacità di mescolare i materiali mentre li riscalda. Questa semplice azione meccanica offre diversi vantaggi fondamentali rispetto ai forni statici.

Garantire un Trattamento Termico Uniforme

In un forno stazionario, i materiali in cima a una pila possono surriscaldarsi mentre quelli in basso rimangono troppo freddi. L'azione di mescolamento di un forno rotante fa circolare costantemente il materiale, eliminando i punti caldi e assicurando che ogni particella sperimenti un profilo di temperatura costante.

Consentire il Flusso Continuo di Materiale

La maggior parte dei forni a tubo rotante è progettata con una leggera angolazione. Ciò consente al materiale grezzo di essere alimentato continuamente nell'estremità superiore e al prodotto lavorato di essere scaricato costantemente dall'estremità inferiore, creando una linea di produzione efficiente e ininterrotta, ideale per scale industriali.

Ottimizzazione delle Reazioni Gas-Solido

Processi come ossidazione (aggiunta di ossigeno), riduzione (rimozione di ossigeno) o calcinazione spesso richiedono un'atmosfera gassosa specifica per reagire con il materiale solido. La miscelazione costante aumenta drasticamente la superficie esposta al gas di processo, portando a reazioni chimiche più rapide, complete ed efficienti.

Principali Applicazioni Industriali e Scientifiche

Le capacità uniche dei forni a tubo rotante li rendono una soluzione preferita in diversi settori, dall'industria pesante alla scienza dei materiali.

Produzione di Materiali Sfusi

Questa è l'applicazione più comune, focalizzata sulla produzione ad alto volume.

- Clinker di Cemento: Un componente intermedio cruciale nella produzione di cemento Portland.

- Pellet di Minerale di Ferro: Preparazione del minerale di ferro per l'uso in un altoforno.

- Allumina e Vermiculite: Lavorazione di minerali grezzi in forme industriali utilizzabili.

Trasformazione delle Proprietà dei Materiali

Queste applicazioni utilizzano calore e atmosfere controllate per modificare fondamentalmente la struttura chimica o fisica di un materiale.

- Calcinazione: Un processo ad alta temperatura che induce trasformazioni di fase o rimuove frazioni volatili, come nella conversione di scisti bituminosi o nella preparazione di supporti per catalizzatori.

- Ossidazione e Tostatura: Ampiamente utilizzati in metallurgia per convertire i minerali nei loro ossidi, rendendoli più facili da lavorare ulteriormente.

- Riduzione Gassosa: L'opposto dell'ossidazione, utilizzata per ridurre gli ossidi metallici alla loro forma metallica utilizzando un gas riducente.

Sintesi di Materiali Avanzati

Negli ambienti di laboratorio e di produzione specializzata, la precisione è fondamentale. Questi forni sono utilizzati per:

- Sintesi di Catalizzatori e Pigmenti: Creazione di materiali con proprietà superficiali e composizioni chimiche specifiche che dipendono da un preciso controllo della temperatura.

- Doping di Ceramiche: Introduzione di piccole quantità di altri elementi, come i metalli delle terre rare, nella struttura cristallina di una ceramica per alterarne le proprietà.

Comprendere i Compromessi

Sebbene potenti, i forni a tubo rotante non sono una soluzione universale. Il loro design specializzato presenta limitazioni specifiche.

Complessità Meccanica

Il motore, il sistema di azionamento e le guarnizioni rotanti aggiungono complessità meccanica rispetto a un semplice forno a scatola o a tubo statico. Ciò introduce requisiti di manutenzione aggiuntivi e potenziali punti di guasto.

Idoneità del Materiale

Questi forni sono progettati per polveri, granuli e pellet a scorrimento libero. Non sono adatti per materiali appiccicosi, che potrebbero sciogliersi e agglomerarsi in una massa grande, o per oggetti singoli e solidi.

Contenimento dell'Atmosfera

Mantenere una tenuta perfettamente ermetica alle estremità di un tubo rotante può essere più impegnativo che con un tubo statico. Per i processi che richiedono atmosfere estremamente pure o altamente controllate, questa è una considerazione progettuale critica.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a tubo rotante dipende interamente dalla forma del tuo materiale e dai tuoi obiettivi operativi.

- Se il tuo obiettivo primario è la produzione su larga scala di materiali sfusi: Un forno a tubo rotante è ideale grazie alla sua capacità di elaborazione continua e uniforme di polveri e pellet.

- Se il tuo obiettivo primario è la sintesi chimica precisa: Un forno rotante offre un eccellente controllo sulle reazioni gas-solido, rendendolo superiore per applicazioni che richiedono una costante agitazione del materiale.

- Se il tuo obiettivo primario è il trattamento termico di un singolo oggetto solido o di un lotto di polvere statica: Un forno rotante non è adatto; uno più semplice forno a scatola o a tubo statico è lo strumento corretto.

In definitiva, il vantaggio unico di un forno a tubo rotante risiede nella sua capacità di combinare il trattamento ad alta temperatura con l'agitazione continua del materiale, una capacità essenziale per un insieme specifico ma critico di processi industriali e scientifici.

Tabella Riepilogativa:

| Categoria di Applicazione | Esempi Chiave | Principali Vantaggi |

|---|---|---|

| Produzione di Materiali Sfusi | Clinker di cemento, pellet di minerale di ferro | Lavorazione continua, riscaldamento uniforme |

| Trasformazione delle Proprietà dei Materiali | Calcinazione, ossidazione, riduzione | Reazioni gas-solido efficienti, cambiamenti di fase |

| Sintesi di Materiali Avanzati | Sintesi di catalizzatori, doping di ceramiche | Controllo preciso della temperatura, superficie migliorata |

Sblocca Precisione ed Efficienza nei Tuoi Processi Termici con KINTEK

Lavori con polveri, granuli o pellet e hai bisogno di un trattamento termico uniforme per applicazioni come calcinazione, ossidazione o sintesi di catalizzatori? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata che include forni rotanti, forni a muffola, forni a tubo, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali e di produzione, sia per la produzione industriale che per la ricerca avanzata.

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi stesso per discutere come le nostre soluzioni possono favorire il tuo successo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica