In breve, il controllo del riscaldamento multizona trasforma un forno rotante da un semplice forno in uno strumento di lavorazione preciso e a più stadi. Creando distinte zone di temperatura lungo la lunghezza del tubo del forno, ti consente di eseguire un profilo termico specifico, esponendo il materiale a diverse temperature mentre si sposta, il che è fondamentale per migliorare la qualità del prodotto, la consistenza e l'efficienza complessiva del processo.

Il vantaggio principale non è solo un migliore riscaldamento, ma la capacità di eseguire un processo termico complesso e sequenziale all'interno di un'unica operazione continua. Ciò va oltre il semplice riscaldamento uniforme per consentire una precisa trasformazione del materiale in ogni fase del suo percorso attraverso il forno.

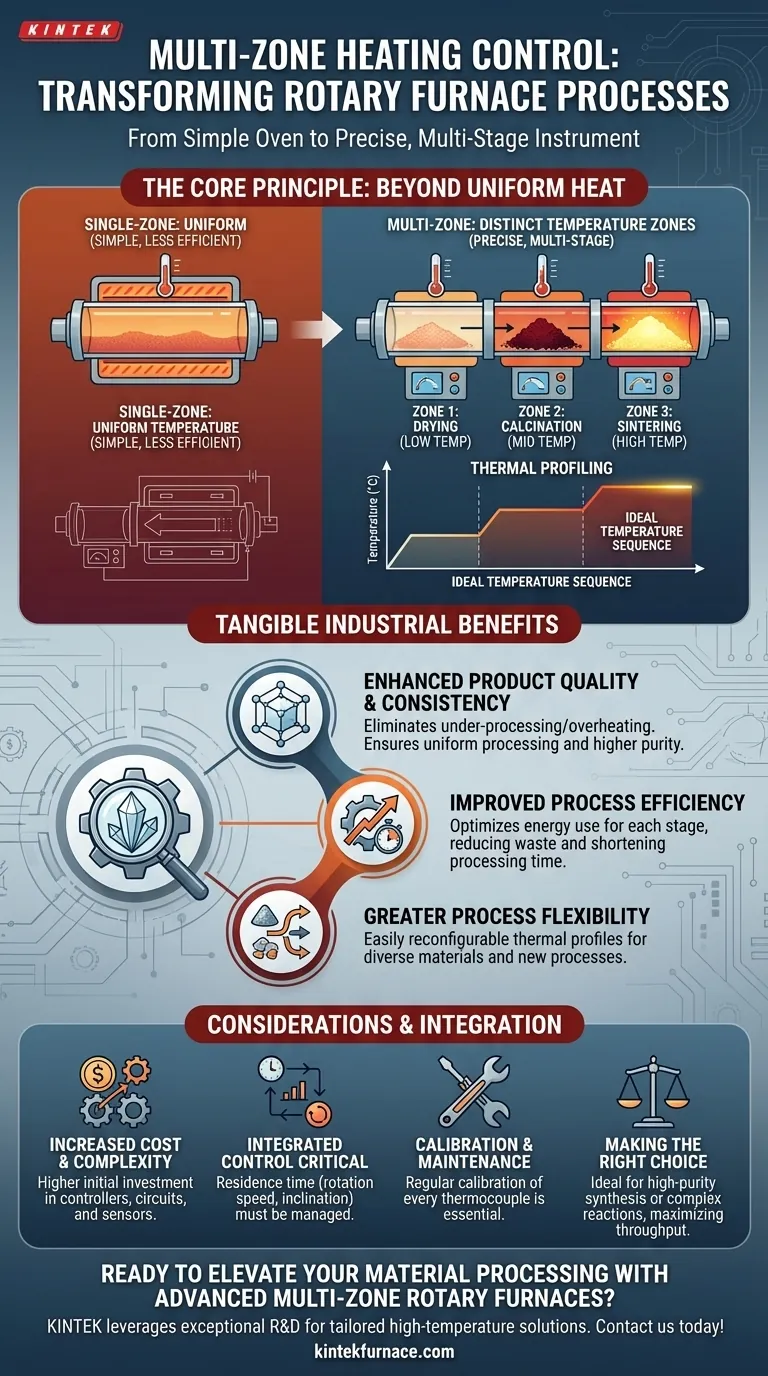

Oltre il calore uniforme: il principio della profilazione termica

Un forno tradizionale a zona singola è efficace in una cosa: portare un lotto di materiale a una singola temperatura uniforme. Il controllo multizona introduce una capacità fondamentalmente più sofisticata.

Che cos'è il controllo multizona?

Un forno rotante multizona è diviso in diverse sezioni di riscaldamento indipendenti lungo la sua lunghezza. Ogni zona ha il proprio controllore di temperatura e sensore (termocoppia), consentendole di mantenere un setpoint di temperatura completamente diverso da quello delle zone vicine.

L'obiettivo: un profilo termico preciso

Molti processi materiali avanzati non sono monolitici; richiedono una sequenza di passaggi a temperature variabili. Ad esempio, un processo potrebbe richiedere una fase di essiccazione a bassa temperatura, una fase di calcinazione a media temperatura e una fase di sinterizzazione ad alta temperatura.

Il controllo multizona consente di mappare questa sequenza di temperature ideale, o profilo termico, direttamente sul forno. Mentre il materiale ruota e si sposta lungo il tubo, passa attraverso ogni zona, subendo il trattamento termico preciso richiesto in quella fase specifica.

L'analogia della linea di produzione

Pensate a un forno a zona singola come a una grande officina dove ogni strumento è impostato sulla stessa specifica. È funzionale, ma inefficiente per un progetto a più fasi.

Un forno multizona, al contrario, è come una moderna catena di montaggio. Ogni stazione (zona) è perfettamente calibrata per un compito specifico, assicurando che il prodotto sia costruito correttamente ed efficientemente mentre si sposta da un'estremità all'altra.

Benefici tangibili nelle applicazioni industriali

L'applicazione di un profilo termico preciso si traduce direttamente in miglioramenti misurabili nei risultati del processo.

Qualità e consistenza del prodotto migliorate

Assicurando che ogni particella di materiale subisca la temperatura corretta al momento corretto, si eliminano i problemi di sotto-lavorazione o surriscaldamento.

Nella calcinazione, ad esempio, una zona iniziale più fredda può rimuovere delicatamente l'umidità senza ebollizione rapida, mentre le zone successive più calde possono raggiungere la reazione chimica desiderata. Ciò si traduce in un prodotto finale con maggiore purezza e maggiore uniformità.

Miglioramento dell'efficienza del processo

L'ottimizzazione della temperatura per ogni fase riduce lo spreco di energia e abbrevia il tempo totale di lavorazione. Non si spende energia ad alta temperatura per una fase di essiccazione a bassa temperatura.

Questa applicazione mirata dell'energia in ogni fase assicura che l'intero processo si svolga con la massima efficienza termica, massimizzando la produttività e riducendo i costi operativi.

Maggiore flessibilità del processo

Un singolo forno multizona può essere riconfigurato per eseguire profili termici completamente diversi con semplici modifiche alla programmazione. Ciò consente di lavorare un'ampia varietà di materiali o sviluppare nuovi processi senza la necessità di investire in nuovo hardware dedicato.

Comprendere i compromessi e le considerazioni

Sebbene potente, il controllo multizona non è una soluzione universale. Comporta una propria serie di complessità che devono essere gestite.

Aumento dei costi e della complessità

Naturalmente, un sistema con più controllori, circuiti di alimentazione e termocoppie ha un costo iniziale di capitale più elevato rispetto a un forno a zona singola. Il sistema di controllo è anche intrinsecamente più complesso da programmare e gestire.

L'importanza del controllo integrato

La vera potenza del riscaldamento multizona si sblocca quando è integrato con altre variabili di processo. Il tempo di residenza—quanto tempo il materiale trascorre in ciascuna zona di temperatura—è tanto critico quanto la temperatura stessa.

Questo tempo di residenza è regolato dalla velocità di rotazione e dall'angolo di inclinazione del forno. Un sistema efficace deve fornire un controllo integrato su tutte queste variabili per eseguire un profilo termico con successo.

Calibrazione e manutenzione

Ogni zona di riscaldamento è un potenziale punto di guasto. Mantenere l'accuratezza di ogni termocoppia attraverso una calibrazione regolare è fondamentale. Una deviazione in una sola zona può compromettere l'intero processo e annullare i benefici del sistema.

Fare la scelta giusta per il tuo processo

La decisione di utilizzare un forno multizona dovrebbe essere guidata dalle esigenze specifiche del materiale e dagli obiettivi del processo.

- Se il tuo obiettivo principale è la sintesi ad alta purezza o reazioni complesse: Il controllo multizona è quasi certamente necessario per creare le rampe termiche e i mantenimenti precisi richiesti per trasformazioni chimiche e fisiche mirate.

- Se il tuo obiettivo principale è massimizzare la produttività e l'efficienza per materiali sfusi: Il controllo multizona ti consente di ottimizzare ogni fase del processo (ad esempio, essiccazione, calcinazione, raffreddamento) per ridurre il consumo energetico e il tempo di lavorazione.

- Se il tuo processo richiede solo una singola temperatura di riscaldamento uniforme: Un forno a zona singola più semplice ed economico è probabilmente la scelta più appropriata.

In definitiva, l'adozione del controllo multizona eleva il tuo forno rotante da un semplice riscaldatore a uno strumento dinamico e preciso per la lavorazione dei materiali.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Qualità del prodotto migliorata | Garantisce una lavorazione uniforme e una maggiore purezza esponendo i materiali a temperature specifiche in ogni fase. |

| Efficienza del processo migliorata | Riduce lo spreco di energia e abbrevia il tempo di lavorazione ottimizzando la temperatura per ogni fase. |

| Maggiore flessibilità del processo | Consente una facile riconfigurazione per diversi profili termici, supportando materiali e processi diversi. |

Pronto a migliorare la lavorazione dei tuoi materiali con avanzati forni rotanti multizona? Noi di KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti include forni rotanti, forni a muffola, forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici