Nel suo nucleo, un forno rotativo è definito dal suo lungo cilindro inclinato che ruota lentamente. Questo progetto fondamentale assicura che il materiale all'interno sia costantemente in movimento, garantendo un movimento continuo e un'esposizione al calore eccezionalmente uniforme. Gli elementi riscaldanti esterni forniscono l'energia termica, mentre la rotazione assicura che questa energia sia distribuita in modo coerente in tutto il materiale in lavorazione.

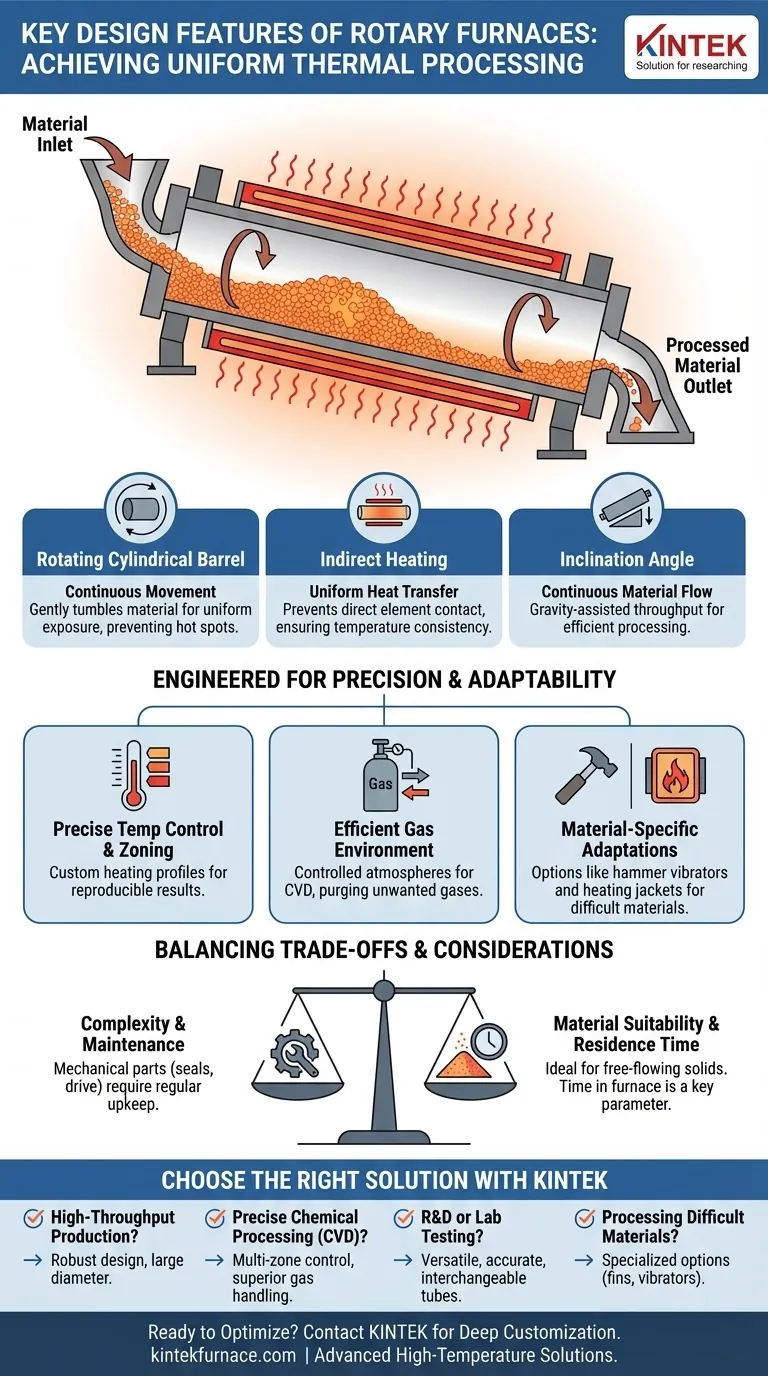

Il progetto di un forno rotativo è un sistema costruito appositamente per ottenere un'uniformità termica senza pari nei materiali sfusi. Le sue caratteristiche chiave—rotazione, inclinazione e riscaldamento indiretto—lavorano in concerto per risolvere la sfida di elaborare uniformemente polveri, granuli o piccoli solidi in un funzionamento continuo o a lotti.

La Filosofia di Progettazione Centrale: Riscaldamento Dinamico e Uniforme

L'obiettivo primario di un forno rotativo è superare i limiti del riscaldamento statico, dove il materiale può presentare punti caldi o nuclei non riscaldati. Ogni caratteristica di progettazione principale serve a questo scopo.

Il Cilindro Rotante

Il componente centrale del forno è un tubo di lavoro o cilindro, tipicamente realizzato in ceramica o lega metallica, che ruota sul suo asse longitudinale.

Questa rotazione lenta e costante rimescola delicatamente il materiale all'interno. Questa azione, spesso chiamata "a cascata", espone continuamente nuove superfici del materiale alla parete riscaldata del tubo.

Il Principio del Riscaldamento Indiretto

La maggior parte dei forni rotativi utilizza il riscaldamento indiretto. Gli elementi riscaldanti sono posizionati all'esterno del cilindro rotante, riscaldando prima la superficie del cilindro.

Il cilindro trasferisce quindi questo calore al materiale attraverso conduzione e irraggiamento. Questo metodo impedisce l'esposizione diretta del materiale agli elementi riscaldanti, il che è fondamentale per prevenire il surriscaldamento e garantire l'uniformità della temperatura.

Flusso Continuo del Materiale

Il cilindro è impostato con un leggero angolo di inclinazione. La gravità, unita al rimescolamento rotatorio, fa sì che il materiale si muova costantemente dal punto di ingresso più alto al punto di uscita più basso.

Questo progetto consente la lavorazione continua, dove nuovo materiale viene costantemente alimentato nel forno mentre il materiale lavorato esce, rendendolo altamente efficiente per applicazioni industriali ad alto rendimento.

Caratteristiche Ingegneristiche Chiave e Il Loro Scopo

Oltre ai principi fondamentali, specifiche caratteristiche ingegneristiche consentono di adattare i forni rotativi a compiti altamente specializzati.

Controllo Preciso della Temperatura e Zonizzazione

I forni rotativi moderni sono dotati di sistemi di controllo sofisticati per una regolazione precisa della temperatura. Ciò assicura che i risultati sperimentali o di produzione siano accurati e riproducibili.

Molti progetti consentono zone di riscaldamento personalizzabili. Ciò significa che diverse sezioni della lunghezza del cilindro possono essere mantenute a temperature diverse, creando un profilo di riscaldamento su misura mentre il materiale viaggia attraverso il forno.

Gestione Efficiente dell'Ambiente Gassoso

Per applicazioni come la deposizione chimica da fase vapore (CVD) o processi che richiedono un'atmosfera inerte, la gestione dei gas è fondamentale.

Questi forni includono spesso porte per gas dedicate, come un ingresso di gas inerte da 1/4 di pollice e una porta di degassamento KF25. Ciò consente un controllo preciso dell'atmosfera interna, spurgando i gas indesiderati e introducendo gas di processo specifici.

Adattamenti Specifici per il Materiale

La versatilità dei forni rotativi deriva dalla loro capacità di essere personalizzati. Per materiali organici ad alta viscosità o appiccicosi, è possibile aggiungere un vibratore a martello opzionale per evitare che il materiale si agglomeri o si attacchi alle pareti del tubo.

Per i processi che producono sottoprodotti condensabili come il catrame, è possibile installare camicie riscaldanti attorno alle estremità del forno per mantenerle calde e prevenire che la condensa blocchi il sistema.

Comprendere i Compromessi

Sebbene altamente efficaci, il progetto rotativo introduce considerazioni specifiche che differiscono dai forni statici.

Complessità Meccanica

Il meccanismo rotante, inclusi il motore di azionamento, le guarnizioni e i rulli di supporto, aggiunge complessità meccanica. Queste parti in movimento richiedono una manutenzione regolare per garantirne l'affidabilità, in particolare le guarnizioni che sono fondamentali per mantenere l'integrità dell'atmosfera.

Idoneità del Materiale

I forni rotativi sono ideali per polveri, granuli e piccoli solidi scorrevoli. Non sono adatti per componenti singoli di grandi dimensioni o materiali delicati che potrebbero essere danneggiati dall'azione di rimescolamento.

Bilanciamento del Rendimento e del Tempo di Permanenza

Il tempo che un materiale trascorre all'interno del forno—il suo tempo di permanenza—è un parametro di processo critico. Questo è controllato da una combinazione della velocità di rotazione del cilindro e del suo angolo di inclinazione. Una rotazione più veloce o un angolo più ripido diminuiranno il tempo di permanenza, aumentando il rendimento ma riducendo il tempo di trattamento termico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione delle caratteristiche corrette è essenziale per allineare le capacità del forno con la tua applicazione specifica.

- Se la tua attenzione principale è la produzione ad alto rendimento: Dai priorità a un design robusto ad alimentazione continua con un sistema di azionamento durevole e un cilindro di grande diametro.

- Se la tua attenzione principale è l'elaborazione chimica precisa (come CVD): Enfatizza il controllo della temperatura multi-zona e un sistema di gestione dei gas sofisticato con guarnizioni ad alta integrità.

- Se la tua attenzione principale è la R&S o i test su scala di laboratorio: Scegli un modello più piccolo e versatile con controlli di temperatura altamente accurati e tubi di lavoro facilmente intercambiabili per sperimentare con materiali diversi.

- Se la tua attenzione principale è l'elaborazione di materiali difficili: Valuta opzioni specializzate come alette interne, vibratori a martello o materiali del tubo specifici progettati per promuovere il flusso e prevenire l'adesione.

Comprendendo questi principi fondamentali di progettazione e le caratteristiche disponibili, puoi specificare con fiducia un forno rotativo che corrisponda esattamente ai tuoi obiettivi di lavorazione dei materiali.

Tabella Riassuntiva:

| Caratteristica Chiave di Progettazione | Scopo |

|---|---|

| Cilindro Rotante | Assicura un movimento continuo del materiale e un'esposizione uniforme al calore |

| Riscaldamento Indiretto | Previene il surriscaldamento e garantisce l'uniformità della temperatura |

| Angolo di Inclinazione | Consente il flusso continuo del materiale e l'efficienza di lavorazione |

| Controllo della Temperatura Multi-Zona | Consente profili di riscaldamento personalizzati per risultati precisi |

| Gestione dell'Ambiente Gassoso | Supporta processi come CVD con atmosfere controllate |

| Adattamenti Specifici per il Materiale | Previene l'agglomerazione e la condensazione per materiali difficili |

Pronto a ottimizzare la tua lavorazione dei materiali con una soluzione personalizzata di forno rotativo? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di produzione ad alto rendimento, lavorazione chimica precisa o configurazioni R&S specializzate, possiamo progettare un forno che aumenti l'efficienza e l'accuratezza. Contattaci oggi per discutere le tue esigenze e scoprire come KINTEK può portare un'elaborazione termica superiore nel tuo laboratorio o struttura!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali