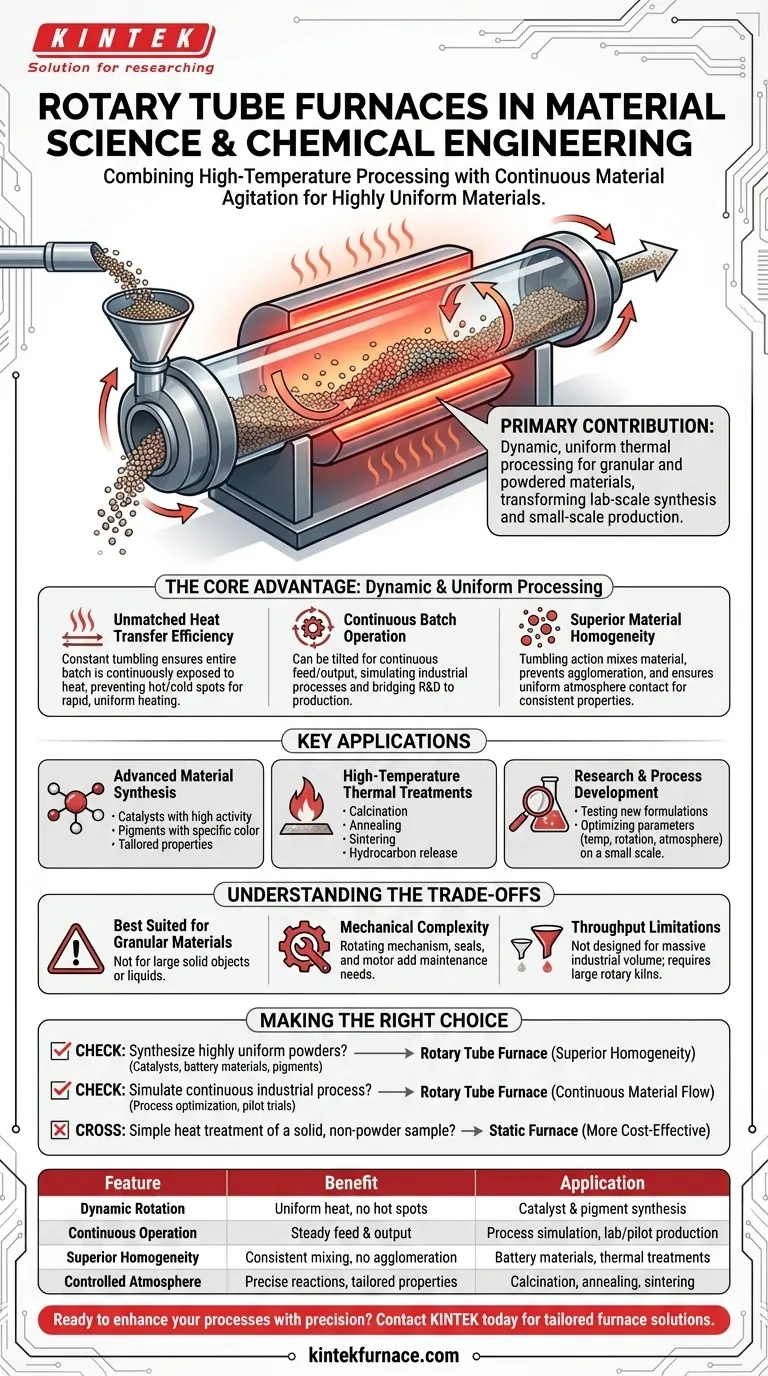

Fondamentalmente, i forni a tubo rotante sono strumenti fondamentali nella scienza dei materiali e nell'ingegneria chimica perché combinano in modo unico la lavorazione ad alta temperatura con l'agitazione continua del materiale. Ciò consente la creazione di materiali altamente uniformi e omogenei garantendo che ogni particella sia trattata allo stesso modo, un'impresa difficile da ottenere nei design di forni statici. Le loro capacità sono essenziali per lo sviluppo di catalizzatori avanzati, pigmenti e altre polveri specializzate con proprietà su misura precise.

Il contributo principale di un forno a tubo rotante è la sua capacità di fornire un trattamento termico dinamico e uniforme per materiali granulari e in polvere. Ciò trasforma la sintesi su scala di laboratorio e la produzione su piccola scala consentendo un controllo del processo senza pari, un'efficienza del trasferimento di calore e un'omogeneità del materiale.

Il Vantaggio Principale: Lavorazione Dinamica e Uniforme

La caratteristica distintiva di un forno a tubo rotante è il suo tubo di processo rotante. Questa semplice azione meccanica fornisce tre vantaggi fondamentali rispetto ai forni statici.

Efficienza Ineguagliabile del Trasferimento di Calore

Il costante movimento di rimescolamento assicura che l'intero lotto di materiale sia continuamente esposto alla fonte di calore del forno. Ciò previene la formazione di punti caldi e punti freddi all'interno del letto di materiale.

Questa esposizione dinamica porta a un riscaldamento eccezionalmente rapido e uniforme, riducendo i tempi di lavorazione e il consumo energetico.

Funzionamento a Lotti Continuo

A differenza di un forno statico che lavora un lotto fisso alla volta, un forno rotante può essere inclinato per consentire un'alimentazione continua di materia prima e un'uscita costante di prodotto finito.

Questa capacità è preziosa per simulare processi su scala industriale in un ambiente di laboratorio e per cicli di produzione su piccola scala, colmando il divario tra la ricerca iniziale e la produzione commerciale.

Omogeneità Superiore del Materiale

Per la lavorazione delle polveri, l'azione di rimescolamento è fondamentale. Mescola costantemente il materiale, impedendo alle particelle di attaccarsi (agglomerazione) e garantendo che tutti i gas atmosferici utilizzati nel processo raggiungano l'intero lotto.

Ciò si traduce in un prodotto finale con eccezionale uniformità chimica e fisica, cruciale per applicazioni come catalizzatori ad alte prestazioni o pigmenti di colore coerente.

Applicazioni Chiave nella Scienza e Ingegneria dei Materiali

L'ambiente di lavorazione unico di un forno a tubo rotante lo rende indispensabile per diverse applicazioni critiche.

Sintesi di Materiali Avanzati

Questi forni sono utilizzati per produrre materiali per i quali il controllo preciso delle proprietà finali è fondamentale. Ciò include la creazione di catalizzatori con elevata attività e selettività o pigmenti con specifica saturazione del colore e durabilità.

La combinazione di un'atmosfera controllata e di un'alta temperatura uniforme consente agli ingegneri di determinare con precisione l'esito delle reazioni chimiche durante la sintesi.

Trattamenti Termici ad Alta Temperatura

I forni rotanti sono ideali per una gamma di trattamenti termici. Processi come la calcinazione (riscaldamento di solidi ad alte temperature), la ricottura (riscaldamento e lento raffreddamento per ridurre la durezza) e la sinterizzazione (fusione di polveri insieme) beneficiano del calore uniforme.

Un esempio pratico è il riscaldamento dello scisto bituminoso per rilasciare idrocarburi, un processo che richiede un trasferimento di calore efficiente e costante attraverso un materiale granulare.

Ricerca e Sviluppo dei Processi

Per università, istituti di ricerca e laboratori di R&S aziendali, il forno a tubo rotante è uno strumento versatile per la sperimentazione.

Consente ai ricercatori di testare nuove formulazioni di materiali e ottimizzare i parametri di lavorazione (come temperatura, velocità di rotazione e atmosfera) su una scala piccola e gestibile prima di impegnarsi nella produzione su larga scala.

Comprendere i Compromessi

Sebbene potenti, i forni a tubo rotante sono strumenti specializzati. Comprendere i loro limiti è fondamentale per utilizzarli in modo efficace.

Ideali per Materiali Granulari

Il punto di forza principale del design è la lavorazione di polveri, granuli e altre piccole particelle. Non è adatto per trattare oggetti solidi monolitici di grandi dimensioni o per lavorare i liquidi.

Complessità Meccanica

Il meccanismo rotante, compreso il motore e le guarnizioni a tenuta di gas, aggiunge un livello di complessità meccanica rispetto a un forno statico. Ciò può comportare costi iniziali più elevati e requisiti di manutenzione più impegnativi per garantire un funzionamento affidabile e a atmosfera controllata.

Limitazioni di Portata

Sebbene consentano l'elaborazione continua, i forni a tubo rotante da laboratorio e pilota non sono progettati per una portata industriale massiccia. La produzione di volumi molto grandi richiede in genere il passaggio ad apparecchiature molto più grandi e dedicate, come un forno rotante industriale.

Fare la Scelta Giusta per il Tuo Processo

La scelta del forno giusto dipende interamente dal materiale che stai lavorando e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la sintesi di polveri altamente uniformi (ad esempio, catalizzatori, materiali per batterie, pigmenti): Un forno a tubo rotante è la scelta superiore, poiché la sua miscelazione continua fornisce un'omogeneità senza pari.

- Se il tuo obiettivo principale è simulare un processo industriale continuo in laboratorio: La capacità di un forno rotante inclinato di gestire un flusso costante di materiale lo rende uno strumento ideale per l'ottimizzazione dei processi e i test su scala pilota.

- Se il tuo obiettivo principale è il semplice trattamento termico di un campione solido e non in polvere: Uno strumento meno complesso e più conveniente, come un forno statico (orizzontale o verticale), è probabilmente lo strumento più appropriato.

Sfruttando i punti di forza unici del riscaldamento e della miscelazione dinamici, il forno a tubo rotante consente a ingegneri e scienziati di innovare con un livello di precisione che guida il progresso.

Tabella Riassuntiva:

| Caratteristica | Vantaggio | Applicazione |

|---|---|---|

| Rotazione Dinamica | Assicura una distribuzione uniforme del calore e previene i punti caldi | Sintesi di catalizzatori e pigmenti |

| Funzionamento Continuo | Consente alimentazione costante e uscita per la simulazione del processo | Produzione da laboratorio a scala pilota |

| Omogeneità Superiore | Mescola i materiali per evitare l'agglomerazione e garantire la coerenza | Materiali per batterie e trattamenti termici |

| Atmosfera Controllata | Consente reazioni chimiche precise e adattamento delle proprietà | Calcinazione, ricottura, sinterizzazione |

Pronto a migliorare i tuoi processi di scienza dei materiali e ingegneria chimica con precisione? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Sia che tu stia sviluppando catalizzatori, pigmenti o altre polveri specializzate, i nostri forni a tubo rotante offrono uniformità ed efficienza senza pari. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività