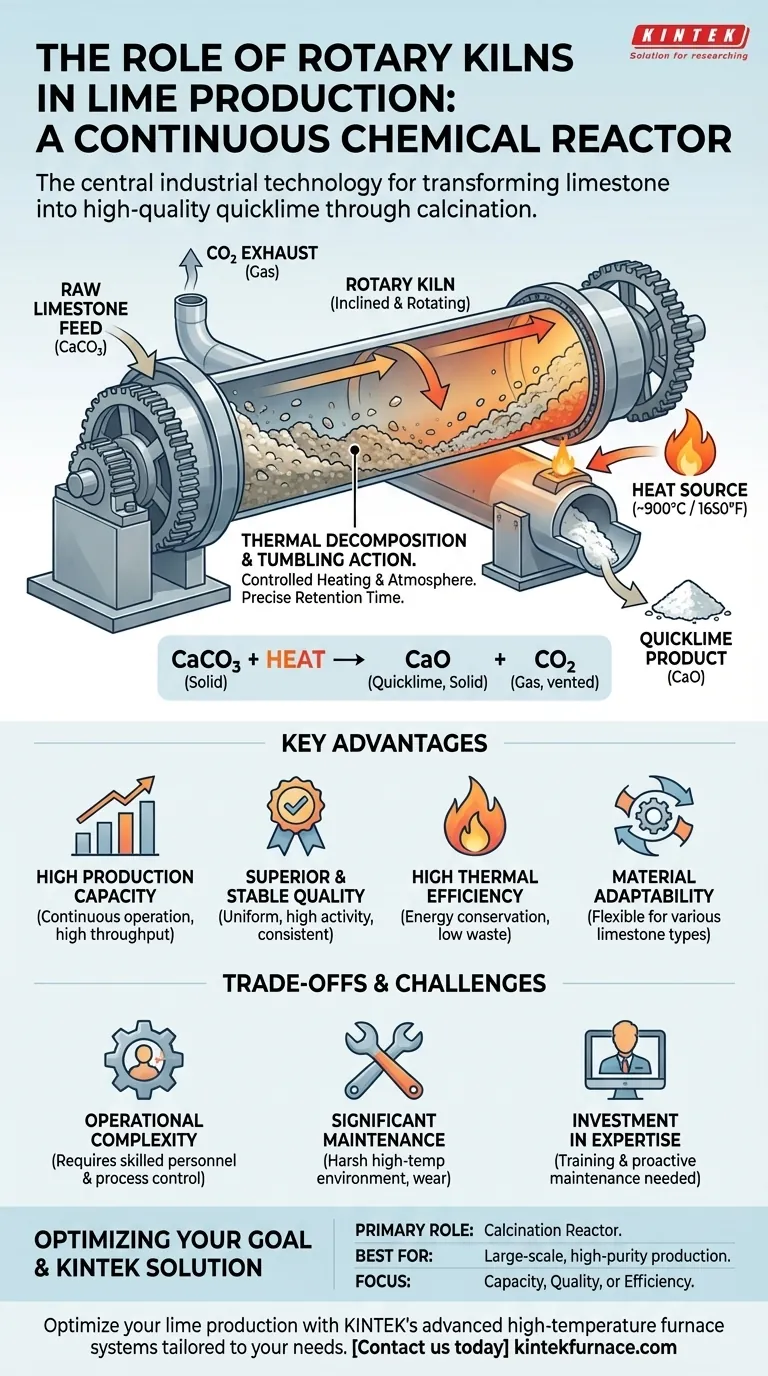

In sostanza, il forno rotativo è il fulcro tecnologico industriale per la produzione di calce. Lo realizza attraverso un processo ad alta temperatura chiamato calcinazione, che trasforma chimicamente il calcare (carbonato di calcio) in calce viva (ossido di calcio) eliminando l'anidride carbonica. Questo processo è fondamentale per fornire materiali essenziali per la produzione di acciaio, l'edilizia e numerose applicazioni chimiche.

Il forno rotativo non è solo un forno; è un reattore chimico a funzionamento continuo. Il suo ruolo principale è fornire un ambiente controllato e ad alta temperatura che produca calce viva di alta qualità in modo efficiente e costante su scala industriale.

Come un Forno Rotativo Produce la Calce

Un forno rotativo esegue un preciso processo termico e meccanico per convertire il calcare grezzo in un prodotto finito. L'intera operazione è progettata per una produzione continua e ad alto volume.

La Reazione Chimica Fondamentale

Il processo si basa sulla decomposizione termica. Quando il calcare (CaCO₃) viene riscaldato a temperature intorno ai 900°C (1650°F) o superiori, si decompone.

Questa reazione rilascia gas di anidride carbonica (CO₂), lasciando il prodotto solido desiderato: la calce viva (CaO).

Il Processo Meccanico

Un forno rotativo è un grande recipiente cilindrico rotante montato con una leggera inclinazione. Il calcare grezzo viene caricato dall'estremità superiore.

Mentre il forno ruota lentamente, il materiale si ribalta e si muove gradualmente verso l'estremità inferiore, più calda. Questa azione di ribaltamento assicura che ogni particella sia esposta uniformemente al calore intenso.

Riscaldamento e Atmosfera Controllati

Il calore viene tipicamente applicato direttamente da una fiamma all'interno del forno. Il profilo di temperatura controllato e l'ambiente sigillato assicurano che la reazione di calcinazione proceda in modo efficiente.

Il materiale rimane all'interno del forno per una durata specifica, nota come tempo di permanenza, che è fondamentale per garantire il completamento della conversione.

Vantaggi Chiave nella Produzione di Calce

I forni rotativi sono lo standard industriale per la produzione di calce su larga scala grazie a una combinazione di vantaggi distinti difficili da ottenere con altre tecnologie.

Elevata Capacità Produttiva

I forni rotativi sono progettati per il funzionamento continuo e un elevato volume di produzione. La loro capacità di processare grandi quantità di calcare li rende ideali per applicazioni industriali che richiedono una fornitura costante di calce.

Qualità del Prodotto Superiore e Stabile

Il controllo preciso della temperatura e il costante ribaltamento del materiale si traducono in un prodotto altamente uniforme e costante. Ciò produce calce con alta attività, una metrica di qualità cruciale per il suo utilizzo finale nella produzione di acciaio e chimica.

Elevata Efficienza Termica

I moderni forni rotativi sono ingegnerizzati per il risparmio energetico. Il loro design massimizza il trasferimento di calore al materiale, riducendo al minimo l'energia sprecata e i costi operativi.

Adattabilità alle Materie Prime

Questi forni possono lavorare una vasta gamma di tipi e dimensioni di calcare. Questa flessibilità consente ai produttori di utilizzare materie prime disponibili localmente senza compromettere la qualità del prodotto finale.

Comprendere i Compromessi e le Sfide

Sebbene molto efficaci, la gestione di un sistema a forno rotativo è un'impresa significativa che comporta esigenze e complessità specifiche.

Complessità Operativa

La gestione corretta di un forno rotativo richiede personale tecnico qualificato. Fattori come la velocità di alimentazione, la velocità di rotazione, il flusso di combustibile e la temperatura devono essere gestiti attentamente per mantenere la stabilità del processo e la qualità del prodotto.

Significativi Requisiti di Manutenzione

L'ambiente aspro e ad alta temperatura fa sì che l'attrezzatura sia soggetta a usura significativa. Una manutenzione ritardata o inadeguata può portare a guasti delle apparecchiature, costosi tempi di inattività e potenziali incidenti di produzione.

Investimento in Competenza

Per garantire un funzionamento sicuro ed efficiente, gli impianti devono investire in formazione tecnica per gli operatori e in solidi programmi di gestione della manutenzione. Ciò migliora l'abilità dell'operatore e assicura la stabilità e l'affidabilità a lungo termine delle apparecchiature.

Fare la Scelta Giusta per il Tuo Obiettivo

L'ottimizzazione del funzionamento di un forno rotativo dipende interamente dal tuo obiettivo primario. Comprendere l'equilibrio tra capacità, qualità e costo operativo è essenziale.

- Se il tuo obiettivo principale è la produzione continua su larga scala: Il forno rotativo è la tecnologia definitiva grazie alla sua produttività e capacità impareggiabili.

- Se il tuo obiettivo principale è la purezza elevata e la qualità costante del prodotto: Il controllo preciso della temperatura e della miscelazione del forno fornisce un controllo superiore sull'attività e sulla consistenza della calce.

- Se il tuo obiettivo principale è l'efficienza operativa e l'affidabilità: Devi impegnarti a investire molto nella formazione degli operatori e in un programma di manutenzione proattiva per massimizzare i tempi di attività e l'efficienza energetica.

In definitiva, la capacità del forno rotativo di trasformare un minerale grezzo in un prodotto chimico industriale di alto valore con precisione e scala lo rende una risorsa indispensabile nella produzione moderna.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Ruolo Primario | Reattore chimico centrale per la calcinazione, conversione del calcare in calce viva |

| Processo Chiave | Decomposizione termica a circa 900°C, con riscaldamento e azione di ribaltamento controllati |

| Vantaggi Principali | Elevata capacità produttiva, qualità del prodotto superiore, elevata efficienza termica, adattabilità dei materiali |

| Sfide | Complessità operativa, manutenzione significativa, necessità di personale qualificato |

| Ideale Per | Produzione continua su larga scala; calce di elevata purezza; settori come siderurgia ed edilizia |

Ottimizza la tua produzione di calce con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori e impianti industriali sistemi di forni ad alta temperatura personalizzati in base alle tue esigenze. La nostra linea di prodotti comprende Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare con precisione i requisiti unici di sperimentazione e produzione. Contattaci oggi stesso per migliorare l'efficienza, la qualità e l'affidabilità delle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura