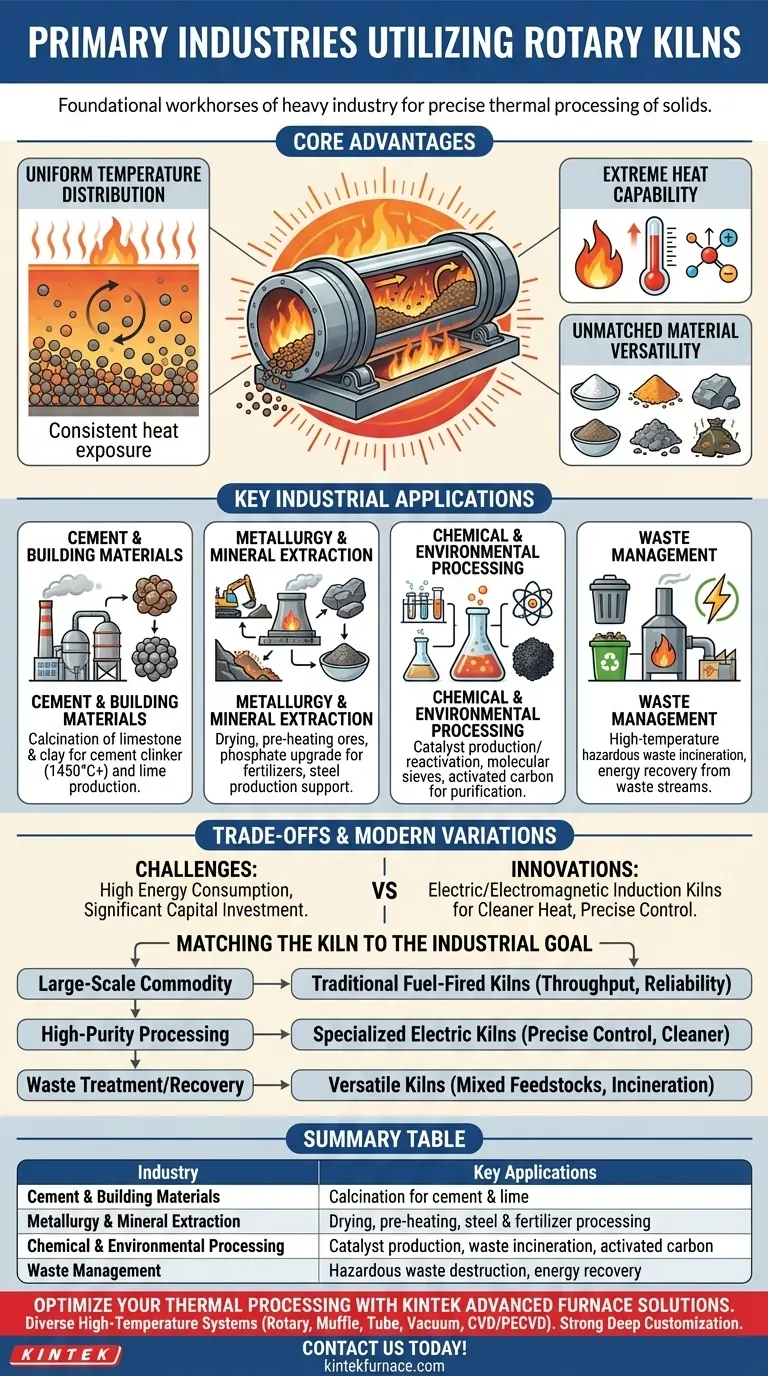

Alla loro base, i forni rotanti sono i cavalli da lavoro fondamentali dell'industria pesante, utilizzati in modo più prominente nella produzione di cemento, nella lavorazione dei minerali, nella metallurgia e nella gestione dei rifiuti su larga scala. La loro applicazione si estende a settori specializzati come la produzione chimica e il risanamento ambientale, dove la lavorazione termica precisa dei materiali solidi è critica.

L'adozione diffusa dei forni rotanti non è un caso; deriva dalla loro capacità unica e potente di applicare temperature consistenti ed estremamente elevate a una vasta gamma di materiali, rendendoli uno strumento indispensabile e versatile per la trasformazione termica.

La funzione principale: perché i forni rotanti dominano la lavorazione termica

Per capire perché così tante industrie si affidano a questa tecnologia, devi prima comprendere i suoi tre vantaggi fondamentali. Questi principi spiegano la sua presenza in fabbriche e impianti di lavorazione in tutto il mondo.

Distribuzione uniforme della temperatura

La rotazione lenta e continua del cilindro del forno assicura che il materiale all'interno si muova e si mescoli accuratamente. Questa azione garantisce che ogni particella sia esposta uniformemente alla fonte di calore, risultando in un prodotto finale altamente consistente e uniforme.

Capacità di calore estremo

I forni rotanti sono progettati per raggiungere e mantenere le temperature estremamente elevate richieste per reazioni chimiche come la calcinazione, la sinterizzazione e l'ossidazione. Questa capacità è essenziale per trasformare fisicamente e chimicamente le materie prime in prodotti di valore.

Versatilità dei materiali ineguagliabile

Poche tecnologie possono gestire una gamma così ampia di materiali. I forni rotanti possono lavorare di tutto, dalle polveri fini e solidi granulari ai minerali, mangimi agricoli e flussi di rifiuti eterogenei, rendendoli una soluzione flessibile per diverse esigenze industriali.

Una ripartizione delle principali applicazioni industriali

I vantaggi principali del forno rotante si traducono direttamente nel suo utilizzo in diversi settori industriali primari.

Cemento e materiali da costruzione

Questa è l'applicazione più iconica. I forni rotanti sono usati per riscaldare una miscela di calcare e argilla a oltre 1450°C, un processo chiamato calcinazione, che crea i piccoli noduli duri come vetro noti come "clinker". Questo clinker viene poi macinato per produrre cemento Portland. La tecnologia è utilizzata anche per la produzione di calce.

Metallurgia ed estrazione mineraria

Nella metallurgia, i forni svolgono compiti critici come l'essiccazione e il preriscaldamento dei minerali prima che entrino in una fonderia. Sono anche usati per migliorare i minerali di fosfato per i fertilizzanti, calcinare materiali refrattari e assistere nella produzione di acciaio lavorando input e sottoprodotti.

Lavorazione chimica e ambientale

L'industria chimica utilizza forni rotanti per produrre e riattivare catalizzatori, arrostire setacci molecolari chimici e produrre carbone attivo per la purificazione dell'aria e dell'acqua. Nella gestione dei rifiuti, servono come inceneritori ad alta temperatura per distruggere in modo sicuro materiali pericolosi o come metodo per convertire i rifiuti in energia.

Comprendere i compromessi e le variazioni moderne

Sebbene incredibilmente efficace, il tradizionale forno rotante non è privo di sfide. Comprendere queste limitazioni fornisce contesto per l'evoluzione della tecnologia.

Elevato consumo energetico

Riscaldare un enorme tamburo d'acciaio rotante a migliaia di gradi Celsius è un processo ad alta intensità energetica. Ciò rende i costi del carburante o dell'elettricità una considerazione operativa significativa per qualsiasi struttura che li utilizzi.

Investimento di capitale significativo

I forni rotanti sono enormi pezzi di equipaggiamento industriale che richiedono un'ampia impronta fisica, fondamenta robuste e un significativo capitale iniziale per l'installazione. Rappresentano un investimento importante e a lungo termine per qualsiasi operazione.

L'ascesa dei forni specializzati

Per rispondere alla necessità di maggiore efficienza e precisione, sono emerse varianti moderne. I forni elettrici e a induzione elettromagnetica offrono calore più pulito e un controllo della temperatura più preciso, rendendoli ideali per applicazioni ad alta purezza nei settori chimico e dei materiali avanzati, anche se spesso su scala minore.

Abbinare il forno all'obiettivo industriale

La scelta e la configurazione di un forno rotante sono dettate interamente dal risultato desiderato.

- Se il tuo obiettivo primario è la produzione di materie prime su larga scala (come cemento o calce): i forni tradizionali, a combustibile e di grande capacità rimangono lo standard grazie alla loro ineguagliabile produttività e comprovata affidabilità.

- Se il tuo obiettivo primario è la lavorazione chimica o dei materiali ad alta purezza: i forni elettrici o elettromagnetici specializzati offrono un controllo della temperatura superiore e un ambiente di lavorazione più pulito, prevenendo la contaminazione da sottoprodotti della combustione.

- Se il tuo obiettivo primario è il trattamento dei rifiuti o il recupero delle risorse: l'intrinseca versatilità del forno nel gestire materie prime miste e variabili lo rende la tecnologia ideale per l'incenerimento, la pirolisi e la valorizzazione dei materiali.

In ultima analisi, la duratura rilevanza del forno rotante deriva dalla sua maestria nel processo industriale fondamentale della trasformazione termica.

Tabella riassuntiva:

| Industria | Applicazioni chiave |

|---|---|

| Cemento e materiali da costruzione | Calcinazione di calcare e argilla per la produzione di cemento e calce |

| Metallurgia ed estrazione mineraria | Essiccazione, preriscaldamento dei minerali e lavorazione per acciaio e fertilizzanti |

| Lavorazione chimica e ambientale | Produzione di catalizzatori, incenerimento di rifiuti e produzione di carbone attivo |

| Gestione dei rifiuti | Distruzione di rifiuti pericolosi e recupero energetico dai flussi di rifiuti |

Pronto a ottimizzare la tua lavorazione termica con soluzioni avanzate per forni? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni rotanti, muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche in settori come il cemento, la metallurgia e la gestione dei rifiuti. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise