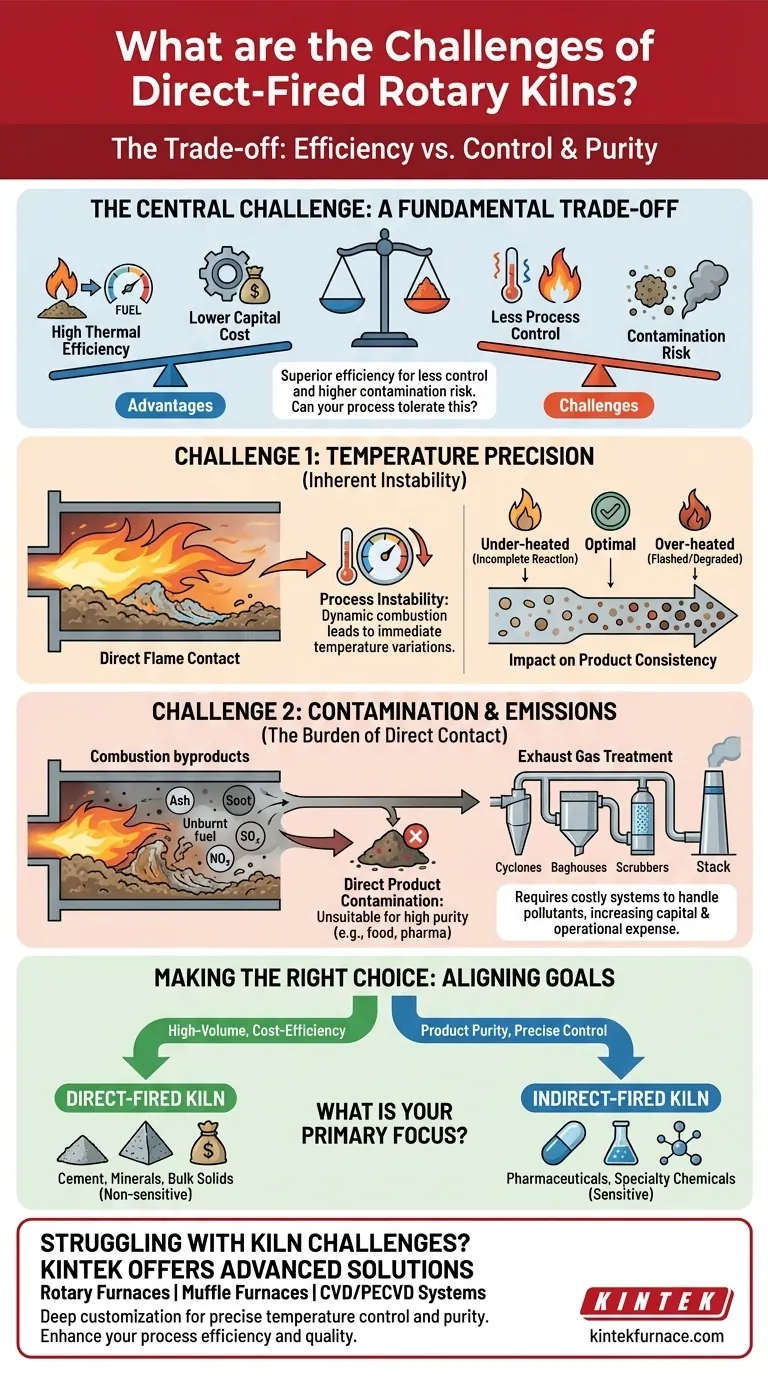

Le sfide principali di un forno rotante a fuoco diretto sono la sua difficoltà nel mantenere un controllo preciso della temperatura e il rischio intrinseco di contaminare il materiale in lavorazione con i sottoprodotti della combustione. Questi problemi derivano dalla progettazione centrale del forno, dove la fiamma e i gas caldi sono a diretto contatto con il materiale all'interno del tamburo rotante. Ciò richiede sistemi robusti, e spesso costosi, per la gestione dei gas di scarico per controllare gli inquinanti.

Un forno a fuoco diretto impone un compromesso fondamentale: offre un'efficienza termica superiore e un costo iniziale inferiore in cambio di un minore controllo del processo e di un rischio più elevato di contaminazione del prodotto. La sfida centrale non è superare questi problemi, ma determinare se il vostro materiale e i vostri obiettivi di processo possono tollerarli.

La sfida della precisione della temperatura

In un sistema a fuoco diretto, la fiamma del bruciatore e i gas di combustione riscaldano direttamente il materiale. Sebbene efficiente, questo crea significative sfide di controllo che possono influire sulla qualità del prodotto finale.

Instabilità intrinseca del processo

Il processo di combustione è dinamico. Fluttuazioni minime nell'approvvigionamento di combustibile, nel flusso d'aria o nella qualità del combustibile si traducono immediatamente in variazioni di temperatura all'interno del forno. Questo legame diretto rende difficile mantenere il materiale a un profilo di temperatura preciso e stabile, fondamentale per molte reazioni chimiche e cambiamenti di fase.

Impatto sulla consistenza del prodotto

Questa mancanza di controllo preciso può portare a un prodotto inconsistente. Alcuni materiali potrebbero essere sotto-riscaldati, con conseguenti reazioni incomplete, mentre altri potrebbero essere sovra-riscaldati o "bruciati rapidamente", portando a degrado, danni o proprietà indesiderabili.

Gestione della contaminazione e delle emissioni

Il contatto diretto tra il gas di combustione e il materiale del processo è la fonte delle maggiori sfide operative e ambientali del forno.

Contaminazione diretta del prodotto

La combustione è raramente perfetta. Sottoprodotti come cenere, fuliggine e persino combustibile incombusto possono mescolarsi e contaminare il materiale in lavorazione. Ciò rende i forni a fuoco diretto inadatti per applicazioni che richiedono elevata purezza, come prodotti alimentari, farmaci o alcune specialità chimiche.

L'onere del trattamento dei gas di scarico

Il flusso di scarico di un forno a fuoco diretto contiene tutti i prodotti della combustione, inclusi inquinanti come NOx, SOx e particolato. Questo gas deve essere trattato prima di essere rilasciato, richiedendo un sistema complesso e costoso di cicloni, filtri a maniche o scrubber a umido per soddisfare le normative ambientali. Questa attrezzatura a valle aggiunge significative spese in conto capitale e operative.

Comprendere i compromessi

Le sfide di un forno a fuoco diretto devono essere soppesate rispetto ai suoi significativi vantaggi. La sua selezione è una decisione strategica basata sulle priorità del processo.

Vantaggio: Elevata efficienza termica

Poiché il calore viene trasferito direttamente dalla fiamma e dai gas al materiale, l'efficienza termica è molto elevata. Ci sono perdite minime di trasferimento di calore che si verificherebbero dal riscaldamento attraverso un guscio metallico, come avviene nei forni a fuoco indiretto. Questo si traduce direttamente in un minore consumo di combustibile.

Vantaggio: Costo iniziale inferiore

Il design di un forno a fuoco diretto è meccanicamente più semplice di quello indiretto. Non richiede un complesso tubo interno sigillato o una camera di combustione esterna, il che di solito si traduce in un costo di acquisto e installazione iniziale inferiore.

La limitazione principale: Compatibilità dei materiali

Il fattore decisivo è se il vostro materiale può sopportare il contatto diretto con i gas di combustione. Se il materiale non è sensibile a una leggera contaminazione e non richiede un'accuratezza di temperatura puntuale, i benefici di efficienza e costo di un forno a fuoco diretto sono convincenti.

Fare la scelta giusta per il proprio obiettivo

La selezione della giusta tecnologia di forno dipende interamente dai requisiti del processo e dalle specifiche del prodotto finale.

- Se il vostro obiettivo principale è la lavorazione di grandi volumi dove l'efficienza dei costi è fondamentale: Un forno a fuoco diretto è spesso la scelta superiore per materiali come cemento, minerali e altri solidi sfusi che non sono sensibili alla contaminazione.

- Se il vostro obiettivo principale è la purezza del prodotto e un controllo preciso della temperatura: Dovete utilizzare un forno a fuoco indiretto, poiché esso separa fisicamente i gas di combustione dal materiale del processo.

Scegliere la tecnologia di riscaldamento corretta significa allineare le caratteristiche intrinseche dello strumento con il vostro specifico obiettivo operativo.

Tabella riassuntiva:

| Sfida | Descrizione | Impatto |

|---|---|---|

| Precisione della temperatura | Difficoltà nel mantenere una temperatura stabile a causa del contatto diretto della fiamma | Qualità del prodotto inconsistente, reazioni incomplete |

| Rischio di contaminazione | I sottoprodotti della combustione (es. cenere, fuliggine) si mescolano con il materiale | Inadatto per applicazioni che richiedono elevata purezza come i prodotti farmaceutici |

| Gestione delle emissioni | Richiede costosi sistemi di scarico per gestire gli inquinanti (es. NOx, SOx) | Aumento delle spese in conto capitale e operative |

| Compromessi | Elevata efficienza termica e costo iniziale inferiore vs. controllo ridotto | Ideale per materiali non sensibili come cemento e minerali |

Affrontate problemi con i forni? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come Forni Rotanti, Forni a Muffola e Sistemi CVD/PECVD, con un'elevata personalizzazione per garantire un controllo preciso della temperatura e della purezza per i vostri esperimenti unici. Migliorate l'efficienza del vostro processo e la qualità del prodotto—contattateci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori