Il sistema del reattore controlla l'introduzione del cloro regolando con precisione il rapporto di flusso di gas del vapore di 1,2-dicloroetano miscelato con ossigeno. Invece di iniettare cloro attivo direttamente, il sistema utilizza questo composto organico come precursore, che rilascia specie di cloro solo quando è sottoposto a specifiche condizioni termiche all'interno del reattore.

Concetto chiave Il sistema si basa sulla generazione in situ di specie di cloro attraverso la dissociazione termica del 1,2-dicloroetano a 500 °C. Questo rilascio controllato è fondamentale per creare l'ambiente chimico specifico, in particolare complessi Pt-O-Cl, necessario per ridisperdere le particelle di platino aggregate a scala atomica.

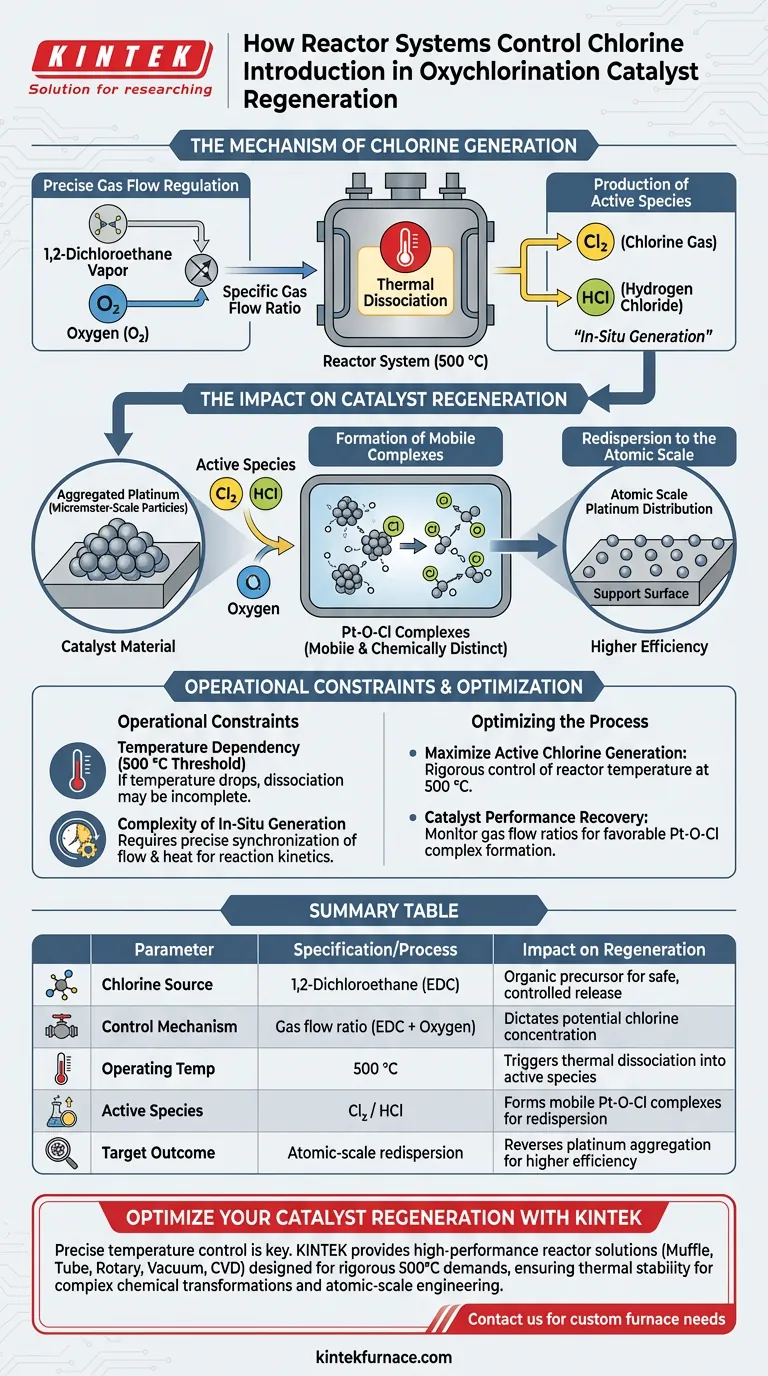

Il meccanismo di generazione del cloro

Il sistema di controllo non gestisce un semplice flusso di gas di cloro; gestisce una trasformazione chimica. Il processo è definito dalla conversione di un precursore stabile in agenti chimici attivi.

Regolazione precisa del flusso di gas

La leva di controllo principale è il rapporto di flusso di gas. Il sistema crea una miscela specifica di vapore di 1,2-dicloroetano e ossigeno.

Regolando questo rapporto, il sistema determina la concentrazione potenziale di cloro disponibile per il processo di rigenerazione.

Dissociazione termica

Il reattore funge da sito per la decomposizione termica. Il sistema mantiene una temperatura operativa di 500 °C.

A questa temperatura, il 1,2-dicloroetano si dissocia chimicamente. Questa decomposizione è il meccanismo che "introduce" efficacemente il cloro nell'ambiente di reazione.

Produzione di specie attive

Il processo di dissociazione produce specie di cloro attive, in particolare Cl2 (gas di cloro) o HCl (acido cloridrico).

Questi sono gli agenti in grado di interagire con il materiale catalitico. Il sistema controlla la loro velocità di produzione indirettamente gestendo il flusso del precursore e la temperatura del reattore.

L'impatto sulla rigenerazione del catalizzatore

L'introduzione del cloro non è un fine a sé stessa; è il mezzo per invertire il degrado del catalizzatore. L'obiettivo è alterare lo stato fisico delle particelle di platino.

Mirare al platino aggregato

Nel tempo, le particelle di platino su un catalizzatore possono agglomerarsi, formando particelle aggregate su scala micrometrica.

Le specie di cloro attive generate dal reattore interagiscono direttamente con questi aggregati.

Formazione di complessi mobili

La reazione tra il cloro attivo, l'ossigeno e gli aggregati di platino forma complessi Pt-O-Cl.

Questi complessi sono chimicamente distinti dal platino puro. Fondamentalmente, sono mobili, il che significa che possono muoversi sulla superficie del supporto.

Redispersione a scala atomica

La formazione di questi complessi mobili fornisce le condizioni fisico-chimiche necessarie per la redispersione.

Ciò consente al platino di passare da grandi e inefficaci agglomerati di dimensioni micrometriche a una distribuzione altamente efficiente a scala atomica.

Comprensione dei vincoli operativi

Sebbene efficace, questo metodo di introduzione del cloro si basa su rigorosi parametri di processo. Deviazioni possono compromettere il ciclo di rigenerazione.

Dipendenza dalla temperatura

Il sistema dipende fortemente dal mantenimento della soglia di 500 °C.

Se la temperatura scende, la dissociazione del 1,2-dicloroetano potrebbe essere incompleta, non riuscendo a produrre specie di cloro attive sufficienti per la reazione.

Complessità della generazione in situ

A differenza dell'iniezione diretta di cloro, questo processo richiede la gestione simultanea della dissociazione e della reazione.

Il sistema deve garantire che le specie attive generate (Cl2 o HCl) siano prodotte a una velocità che corrisponda alla cinetica richiesta per formare complessi Pt-O-Cl, richiedendo una precisa sincronizzazione di flusso e calore.

Ottimizzazione del processo di rigenerazione

Per garantire una redispersione efficace del catalizzatore, è necessario concentrarsi sulle variabili che guidano la trasformazione chimica del precursore.

- Se il tuo obiettivo principale è massimizzare la generazione di cloro attivo: è essenziale un rigoroso controllo della temperatura del reattore a 500 °C per garantire la completa dissociazione del 1,2-dicloroetano.

- Se il tuo obiettivo principale è il recupero delle prestazioni del catalizzatore: monitorare i rapporti di flusso di gas per garantire che la stechiometria favorisca la formazione di complessi mobili Pt-O-Cl, necessari per scomporre gli aggregati su scala micrometrica.

Padroneggiando la dissociazione termica del precursore, trasformerai un semplice vapore organico in uno strumento preciso per l'ingegneria del catalizzatore su scala atomica.

Tabella riassuntiva:

| Parametro | Specifiche/Processo | Impatto sulla rigenerazione |

|---|---|---|

| Fonte di cloro | 1,2-Dicloroetano (EDC) | Precursore organico per un rilascio sicuro e controllato |

| Meccanismo di controllo | Rapporto di flusso di gas (EDC + Ossigeno) | Determina la concentrazione potenziale di cloro |

| Temp. operativa | 500 °C | Attiva la dissociazione termica in specie attive |

| Specie attive | Cl2 / HCl | Forma complessi mobili Pt-O-Cl per la redispersione |

| Risultato target | Redispersione su scala atomica | Inverte l'aggregazione del platino per una maggiore efficienza |

Ottimizza la tua rigenerazione del catalizzatore con KINTEK

Il controllo preciso della temperatura fa la differenza tra la dissociazione fallita e la perfetta redispersione del catalizzatore. KINTEK fornisce soluzioni di reattori ad alte prestazioni progettate per soddisfare le rigorose esigenze di 500°C dei processi di ossiclorurazione.

Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze uniche di laboratorio o industriali. Sia che tu stia gestendo complesse trasformazioni chimiche in situ o scalando l'ingegneria su scala atomica, la nostra attrezzatura garantisce la stabilità termica richiesta dalla tua ricerca.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono i principali tipi di forni per trattamenti termici? Scegli il Forno Giusto per il Tuo Laboratorio o Industria

- Che ruolo gioca la stabilità termica nella valutazione dei catalizzatori? Garantire la durata dopo la sintesi ad alta temperatura

- In che modo un forno industriale a essiccazione ad aria calda contribuisce allo stoccaggio di energia a base di calcio? Garantire stabilità e resa

- Quale funzione svolge un reattore a letto fluidizzato nella pirolisi dei fanghi di petrolio? Migliorare l'efficienza termica

- Come una fornace ad alta temperatura migliora la disponibilità del fosforo? Sblocca il 97,5% di solubilità tramite calcinazione

- In cosa differiscono un evaporatore rotante e un forno di essiccazione a temperatura costante? Ottimizzare la preparazione dei campioni di acido umico

- Come fa un sistema di deposizione ad alto vuoto a garantire la qualità dei film sottili? Purezza attraverso pompe avanzate

- Come migliorano i sistemi di ossidazione superficiale le prestazioni dell'interfaccia delle fibre grafitate? Massimizzare la resistenza del composito