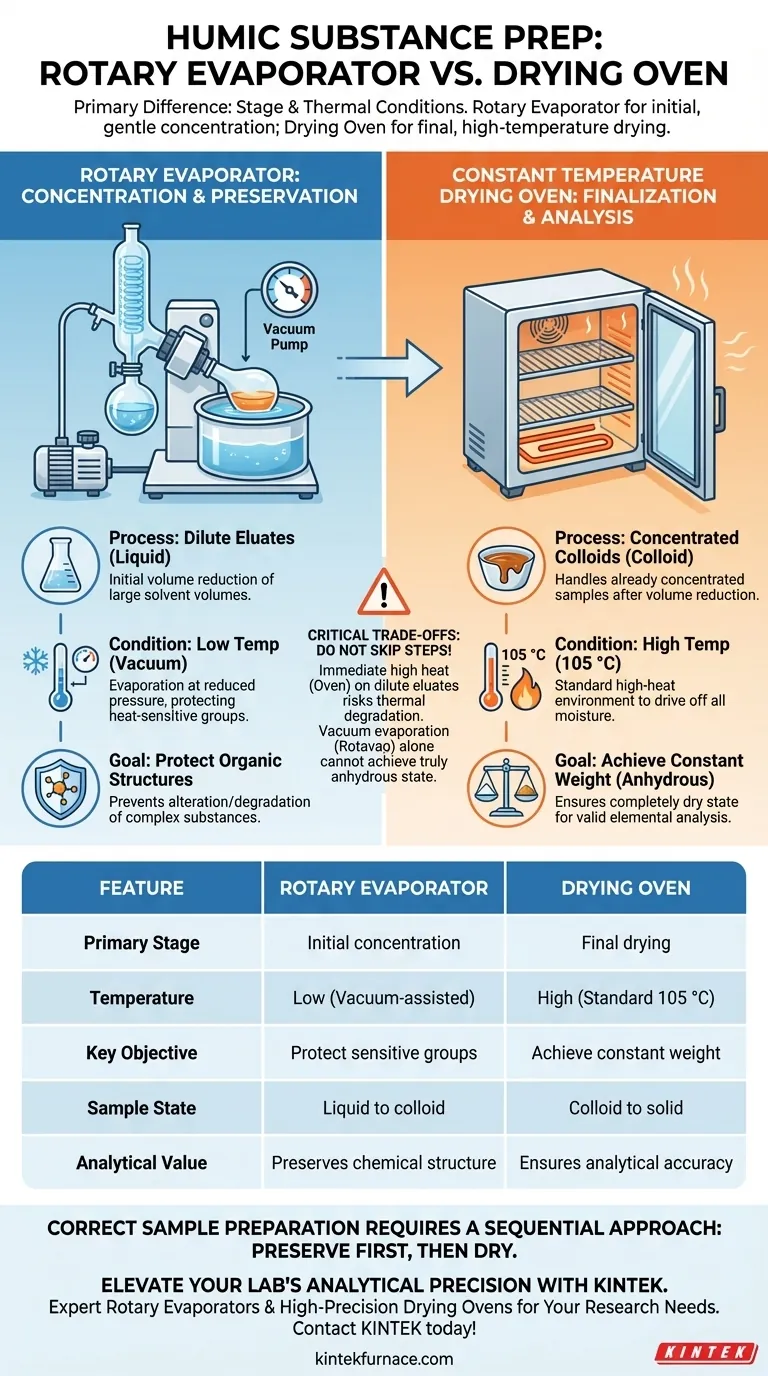

La differenza principale risiede nella fase di preparazione e nelle condizioni termiche applicate. Un evaporatore rotante viene utilizzato per la concentrazione iniziale e delicata di liquidi diluiti sotto vuoto per preservare la struttura chimica, mentre un forno di essiccazione a temperatura costante viene utilizzato per l'essiccazione finale ad alta temperatura dei solidi per garantire che siano completamente privi di umidità.

Mentre l'evaporatore rotante riduce il volume proteggendo i componenti organici sensibili al calore, il forno di essiccazione assicura che il campione raggiunga uno stato completamente anidro, necessario per un'analisi elementare e spettroscopica accurata.

Il Ruolo dell'Evaporatore Rotante: Concentrazione e Conservazione

Elaborazione di Eluati Diluiti

L'evaporatore rotante viene utilizzato specificamente per la concentrazione di eluati diluiti di acido fulvico.

Questa fase è tipicamente la fase intermedia in cui vengono rimossi grandi volumi di solvente per creare un concentrato più gestibile.

Funzionamento a Bassa Temperatura

La caratteristica fondamentale di questo dispositivo è la sua capacità di operare sotto vuoto.

Ciò consente l'evaporazione a temperature significativamente più basse, essenziale per la conservazione del campione.

Protezione dei Gruppi Funzionali

L'obiettivo principale qui è proteggere i gruppi funzionali organici sensibili al calore.

Evitando alte temperature durante la riduzione di massa del liquido, si impedisce la modificazione strutturale o la degradazione delle complesse sostanze umiche.

Il Ruolo del Forno di Essiccazione: Finalizzazione e Analisi

Elaborazione di Colloidi Concentrati

Il forno di essiccazione a temperatura costante viene impiegato dopo la concentrazione iniziale, specificamente per colloidi concentrati di acido umico e fulvico.

Gestisce campioni che hanno già subito una riduzione di volume.

Essiccazione ad Alta Temperatura

Questa apparecchiatura opera a una temperatura standard di 105 °C.

A differenza dell'evaporatore rotante, questo è un ambiente ad alta temperatura progettato per eliminare tutta l'acqua residua.

Raggiungimento del Peso Costante

L'obiettivo è essiccare i colloidi fino a quando non raggiungono un peso costante.

Ciò garantisce che i campioni siano in uno stato solido anidro verificabile, un requisito rigoroso per un'analisi elementare e test spettroscopici validi.

Comprendere i Compromessi Critici

Il Rischio di Degradazione Termica

Non è possibile saltare la fase dell'evaporatore rotante e inserire campioni diluiti direttamente in un forno.

Sottoporre gli eluati diluiti immediatamente a 105 °C probabilmente distruggerebbe le delicate strutture organiche che si intende analizzare prima ancora di ottenere un campione solido.

Il Limite dell'Evaporazione Sottovuoto

Al contrario, un evaporatore rotante generalmente non può raggiungere uno stato veramente anidro.

Serve a concentrare il campione in modo sicuro, ma manca dell'energia termica necessaria per rimuovere le tracce finali di umidità legata, necessarie per un'analisi accurata basata sul peso.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire l'integrità della tua analisi delle sostanze umiche, devi applicare ogni strumento nella fase corretta del flusso di lavoro.

- Se il tuo obiettivo principale è preservare la chimica del campione: Affidati all'evaporatore rotante per rimuovere la maggior parte del solvente, poiché le sue capacità di vuoto proteggono i gruppi organici sensibili dai danni del calore.

- Se il tuo obiettivo principale è l'accuratezza analitica: Devi completare il processo con un forno di essiccazione a temperatura costante a 105 °C per garantire che il campione sia completamente asciutto (anidro) per risultati spettroscopici o elementari validi.

Una corretta preparazione del campione richiede un approccio sequenziale: preservare prima la struttura, quindi essiccare rigorosamente il solido finale.

Tabella Riassuntiva:

| Caratteristica | Evaporatore Rotante | Forno di Essiccazione a Temperatura Costante |

|---|---|---|

| Fase Principale | Concentrazione iniziale di eluati diluiti | Essiccazione finale di colloidi concentrati |

| Temperatura | Bassa (evaporazione assistita da vuoto) | Alta (standard 105 °C) |

| Obiettivo Chiave | Proteggere i gruppi funzionali sensibili al calore | Raggiungere il peso costante (stato anidro) |

| Stato del Campione | Da liquido a colloide concentrato | Da colloide a polvere solida |

| Valore Analitico | Preserva la struttura chimica | Garantisce l'accuratezza per l'analisi elementare |

Migliora la Precisione Analitica del Tuo Laboratorio con KINTEK

Una preparazione del campione di alta qualità è il fondamento di una ricerca affidabile. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di soluzioni di laboratorio, inclusi Evaporatori Rotanti per una concentrazione delicata e Forni di Essiccazione ad alta precisione, tutti personalizzabili per soddisfare le tue esigenze uniche di ricerca sulle sostanze umiche.

Sia che tu stia elaborando composti organici sensibili al calore o richieda risultati rigorosamente anidri per l'analisi spettroscopica, il nostro team è pronto a fornire le attrezzature specializzate di cui il tuo flusso di lavoro ha bisogno.

Contatta KINTEK oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Isolation of Humic Substances Using Waste Wood Ash Extracts: Multiparametric Optimization via Box–Behnken Design and Chemical Characterization of Products. DOI: 10.3390/molecules30153067

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di ricottura? Migliorare la qualità del materiale e l'efficienza di produzione

- Perché è importante raggiungere la pressione di processo entro un tempo definito? Migliora efficienza, qualità e sicurezza

- In che modo la capacità di temperatura dei forni continui avvantaggia i processi industriali? Aumenta la produzione ad alto volume con calore estremo

- Qual è lo scopo del preriscaldamento delle particelle di rinforzo? Ottimizzare i risultati della fusione in stampo a bassa pressione (Stir Casting) di AMC

- Qual è la necessità del preriscaldamento dei materiali di rinforzo? Eliminare i difetti nelle leghe di alluminio

- Qual è il meccanismo del trattamento di soluzione sulle leghe Cu-Cr-Zr-La? Padroneggiare il ciclo termico per leghe ad alta resistenza

- Perché l'acciaio rapido ad alto contenuto di vanadio deve subire cicli di rinvenimento multipli? Chiave per sbloccare la durezza secondaria

- Perché la diffrazione a raggi X (XRD) è necessaria per la sintesi del litio ferro fosfato? Garanzia di purezza di fase e struttura