In sostanza, la selezione di un forno per trattamenti termici comporta la scelta tra tipi basati sulla scala operativa e sul livello di controllo atmosferico richiesto. Le categorie principali includono forni a batch come i forni a muffola e a storta, forni a tubo di tipo continuo e forni ad atmosfera e a vuoto altamente specializzati, ciascuno progettato per specifici obiettivi di lavorazione dei materiali in contesti di laboratorio e industriali.

La scelta di un forno per trattamenti termici non riguarda la ricerca del "migliore", ma l'abbinamento preciso delle capacità del forno, in particolare il suo controllo sull'atmosfera di processo e la sua configurazione fisica, ai requisiti specifici del tuo materiale e del risultato desiderato.

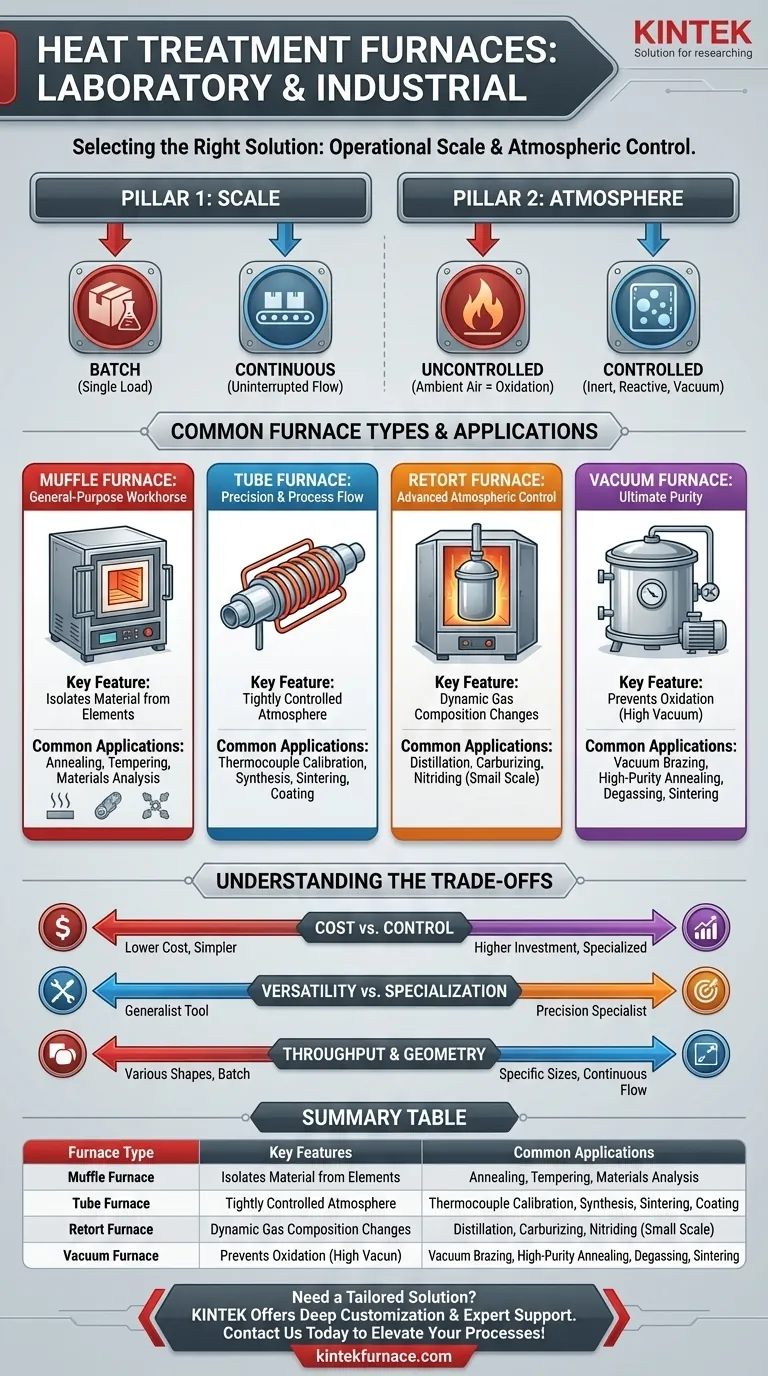

I Due Pilastri della Selezione del Forno: Scala e Atmosfera

Prima di immergerci nei tipi specifici di forni, è essenziale comprendere i due principi fondamentali che guidano la selezione: come si lavora il materiale (scala) e l'ambiente in cui lo si lavora (atmosfera).

Lavorazione a Batch vs. Continua

Un forno a batch lavora un singolo carico fisso di materiale alla volta. Questo è ideale per la ricerca, piccole produzioni o quando i parametri di processo cambiano frequentemente. La maggior parte dei forni da laboratorio sono di tipo a batch.

Un forno continuo lavora il materiale in un flusso ininterrotto. Questo design è costruito per la produzione industriale ad alto volume e standardizzata, dove la coerenza e la produttività sono fondamentali.

Il Ruolo Critico dell'Atmosfera

L'"atmosfera" all'interno del forno è l'ambiente gassoso che circonda il materiale riscaldato. Controllare questo aspetto è spesso il fattore più critico in un processo di trattamento termico.

Un'atmosfera incontrollata (come l'aria ambiente) causerà ossidazione e altre reazioni chimiche indesiderate ad alte temperature. I forni specializzati sono progettati per sostituire l'aria con gas inerti, gas reattivi o il vuoto per ottenere un risultato specifico.

Tipi Comuni di Forni e Loro Applicazioni

Con i concetti di scala e atmosfera in mente, possiamo ora esaminare i tipi specifici di forni comunemente utilizzati nei laboratori e nelle strutture industriali specializzate.

Forni a Muffola: Il Cavallo di Battaglia Multiuso

Un forno a muffola è definito dal suo design, che utilizza una camera (la "muffola") per isolare il materiale riscaldato dagli elementi riscaldanti. Questo previene la contaminazione da sottoprodotti della combustione o scariche elettriche.

Questi forni sono la spina dorsale versatile di molti laboratori. Sono eccellenti per applicazioni generiche come la ricottura, il rinvenimento e l'analisi dei materiali, dove un ambiente di riscaldamento pulito in aria ambiente o una semplice purga di gas sono sufficienti.

Forni a Tubo: Per Precisione e Flusso di Processo

Un forno a tubo utilizza una camera cilindrica, tipicamente in ceramica o lega, attorno alla quale sono posizionati gli elementi riscaldanti. La loro forma li rende eccezionalmente versatili per la manipolazione di campioni piccoli o di forma unica.

Il vantaggio chiave di un forno a tubo è la sua idoneità a creare un'atmosfera strettamente controllata. Il tubo può essere facilmente sigillato e spurgato con gas inerti o reattivi. Questo li rende indispensabili per la calibrazione di termocoppie, la sintesi di materiali, la sinterizzazione e le applicazioni di rivestimento.

Forni a Storta: Per un Controllo Atmosferico Avanzato

Un forno a storta porta il controllo atmosferico un passo avanti. Presenta un contenitore sigillato (la "storta") che contiene il materiale, il quale viene poi inserito all'interno della camera riscaldata del forno.

Questa separazione consente un controllo estremamente preciso sull'atmosfera, inclusa la capacità di modificare le composizioni dei gas durante un singolo ciclo di riscaldamento. Sono utilizzati principalmente per processi complessi come la distillazione di sostanze, la carburazione o la nitrurazione su scala ridotta.

Forni a Vuoto: Per la Massima Purezza

Un forno a vuoto è la soluzione definitiva per prevenire la contaminazione atmosferica. Rimuovendo l'aria per creare il vuoto, elimina la possibilità di ossidazione e altre reazioni in fase gassosa.

Questo li rende essenziali per processi ad alta temperatura che coinvolgono metalli reattivi e materiali avanzati. Le applicazioni comuni includono la brasatura sottovuoto, la ricottura ad alta purezza, il degassaggio e la sinterizzazione di ceramiche speciali e metalli in polvere.

Comprendere i Compromessi

La scelta di un forno implica un equilibrio tra capacità, complessità e costo. Non esiste una soluzione unica che si adatti a tutte le esigenze.

Costo vs. Controllo

Il livello di controllo atmosferico incide direttamente sul costo e sulla complessità. Un semplice forno a muffola è relativamente economico e facile da usare. Al contrario, un forno ad alto vuoto è un investimento significativo che richiede conoscenze e manutenzione specializzate.

Versatilità vs. Specializzazione

Un forno a muffola è uno strumento generalista, in grado di svolgere adeguatamente molti compiti diversi. Un forno a storta o a vuoto è uno specialista, progettato per eseguire una gamma più ristretta di compiti con eccezionale precisione.

Produttività e Geometria

Il design fisico del forno determina la dimensione, la forma e la quantità di materiale che è possibile lavorare. Un forno a muffola a cassa può gestire varie forme, mentre un forno a tubo è più adatto per polveri, fili o parti piccole e uniformi che possono entrare nel diametro del tubo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale deve essere guidata dalle specifiche esigenze del tuo processo.

- Se il tuo obiettivo principale è il riscaldamento e l'analisi di laboratorio per scopi generici: Un forno a muffola offre il miglior equilibrio tra semplicità, costo e un ambiente di riscaldamento pulito.

- Se il tuo obiettivo principale è la versatilità del processo con atmosfere controllate: Un forno a tubo è la scelta ideale per la sua capacità di gestire vari processi, dalla sintesi ai test.

- Se il tuo obiettivo principale è prevenire ogni ossidazione e contaminazione ad alte temperature: Un forno a vuoto è l'unica tecnologia in grado di soddisfare questo requisito.

- Se il tuo obiettivo principale è la gestione di processi complessi che richiedono cambiamenti atmosferici dinamici: Un forno a storta offre il controllo specializzato necessario per queste applicazioni avanzate.

In definitiva, comprendere l'interazione tra il tuo materiale, il tuo processo e le capacità del forno è la chiave per prendere una decisione informata ed efficace.

Tabella riassuntiva:

| Tipo di Forno | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Forno a Muffola | Uso generico, riscaldamento pulito, lavorazione a batch | Ricottura, rinvenimento, analisi dei materiali |

| Forno a Tubo | Camera cilindrica, atmosfera controllata, versatile | Calibrazione termocoppie, sintesi, sinterizzazione |

| Forno a Storta | Storta sigillata, controllo dinamico dell'atmosfera, preciso | Distillazione, carburazione, nitrurazione |

| Forno a Vuoto | Ambiente sotto vuoto, previene l'ossidazione, alta purezza | Brasatura sottovuoto, ricottura, degassaggio |

Stai faticando a selezionare il forno per trattamenti termici perfetto per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale attività di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali, migliorando l'efficienza e i risultati. Contattaci oggi stesso per discutere come le nostre soluzioni di forni su misura possono elevare i tuoi processi—contattaci tramite il nostro modulo di contatto per una guida e un supporto esperti!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica