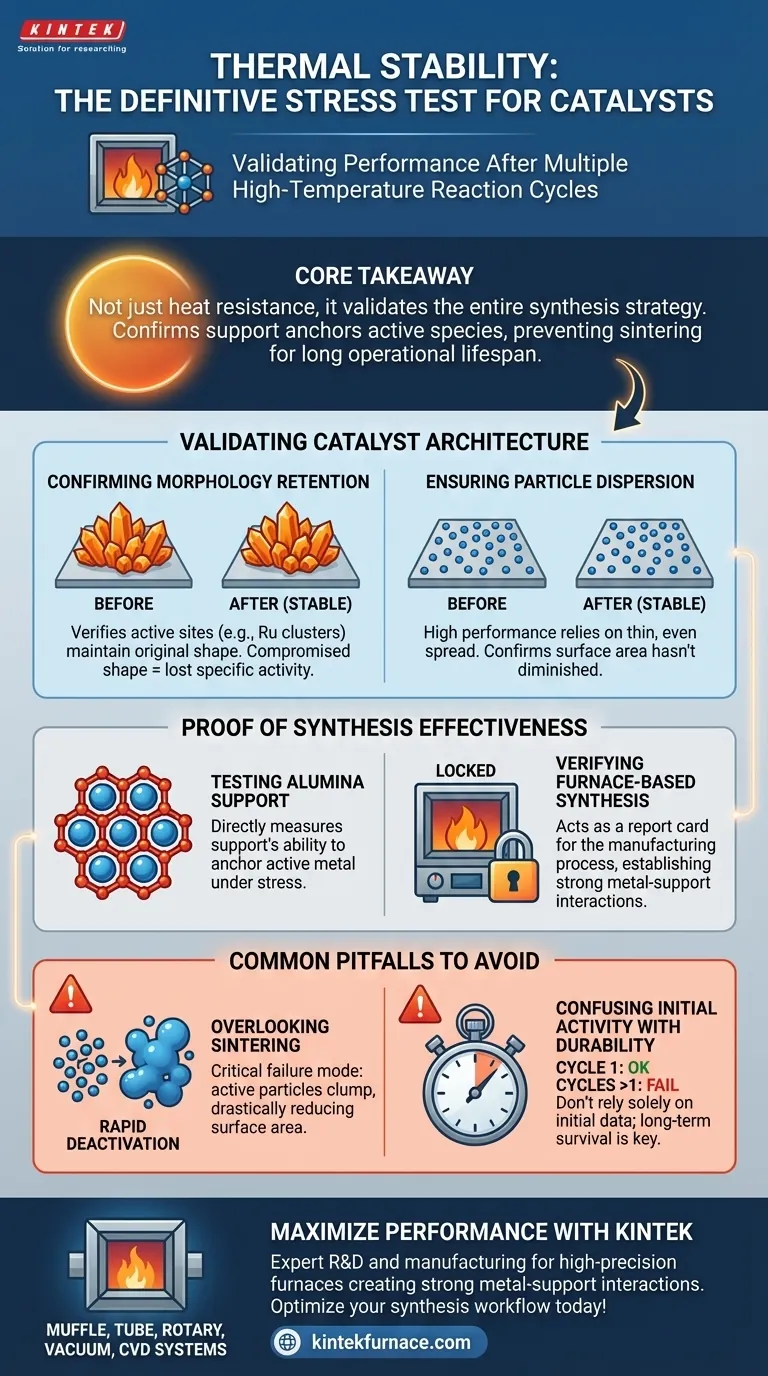

La stabilità termica funge da test di stress definitivo per qualsiasi catalizzatore sintetizzato in un ambiente ad alta temperatura. Agisce come metrica primaria per determinare se i siti attivi, come i cluster di rutenio, mantengono la loro forma e distribuzione specifiche dopo essere sopravvissuti alle dure condizioni dei cicli di reazione ad alta pressione.

Concetto chiave La valutazione della stabilità termica non riguarda solo la resistenza al calore; convalida l'intera strategia di sintesi. Conferma che la struttura di supporto ancora efficacemente le specie attive per prevenire il sinterizzazione, garantendo che il catalizzatore mantenga la sua funzionalità per una lunga durata operativa.

Validazione dell'Architettura del Catalizzatore

Conferma del Mantenimento della Morfologia

Il ruolo centrale di questa valutazione è verificare che i siti attivi non si siano degradati fisicamente.

Dopo l'esposizione alle condizioni di reazione, il catalizzatore viene ispezionato per garantire che i cluster attivi mantengano la loro morfologia originale. Se la forma cambia, l'attività chimica specifica del catalizzatore è compromessa.

Garanzia della Dispersione delle Particelle

Le alte prestazioni dipendono dalla sottile ed uniforme distribuzione delle specie attive sul supporto.

I test di stabilità termica confermano che queste particelle sono rimaste disperse piuttosto che migrare sulla superficie. Ciò dimostra che l'area superficiale del catalizzatore disponibile per la reazione non è diminuita durante l'uso.

Prova dell'Efficacia della Sintesi

Test del Supporto di Allumina

La valutazione misura direttamente l'efficacia del materiale di supporto, in particolare la struttura di allumina.

Determina se il supporto è abbastanza robusto da mantenere il metallo attivo in posizione sotto stress. Un risultato stabile indica che il supporto sta prevenendo con successo il movimento dei cluster metallici.

Verifica della Sintesi in Forno

Questa valutazione funge da pagella per il processo di produzione stesso.

Conferma che il metodo di sintesi in forno ha stabilito con successo forti interazioni tra il metallo e il supporto. Se il catalizzatore rimane stabile, la sintesi ad alta temperatura ha "bloccato" con successo la struttura in posizione.

Errori Comuni da Evitare

Trascurare il Sinterizzazione

La modalità di guasto più critica in queste valutazioni è il sinterizzazione, dove le particelle attive si aggregano.

Se una valutazione si concentra solo sull'output chimico senza verificare il sinterizzazione, potresti non rilevare il degrado fisico. Questo agglomeramento riduce drasticamente l'area superficiale attiva e porta al guasto finale.

Confondere l'Attività Iniziale con la Durata

Un catalizzatore può funzionare bene nel primo ciclo ma degradarsi strutturalmente poco dopo.

Affidarsi esclusivamente ai dati di reazione iniziali è un errore; sono necessari dati di stabilità termica per dimostrare che il catalizzatore può sopravvivere a periodi di utilizzo prolungati senza disattivazione.

Valutazione delle Esigenze del Tuo Catalizzatore

Per assicurarti di selezionare o progettare il catalizzatore giusto per i tuoi vincoli specifici, considera quanto segue:

- Se la tua priorità principale è l'Affidabilità a Lungo Termine: Dai priorità ai catalizzatori in cui la valutazione conferma zero cambiamenti significativi nella dispersione delle particelle dopo molteplici cicli ad alta pressione.

- Se la tua priorità principale è la Validazione della Produzione: Utilizza i dati di stabilità termica per confermare che le temperature di sintesi del tuo forno creano interazioni metallo-supporto sufficienti a prevenire il sinterizzazione.

In definitiva, la stabilità termica è l'unica metrica che garantisce che il tuo catalizzatore sia abbastanza robusto da trasformare un progetto teorico in una soluzione industriale pratica e duratura.

Tabella Riassuntiva:

| Metrica di Valutazione | Ruolo nelle Prestazioni del Catalizzatore | Impatto del Guasto |

|---|---|---|

| Mantenimento della Morfologia | Mantiene la forma specifica dei siti attivi (es. cluster di Ru) | Perdita di attività chimica specifica |

| Dispersione delle Particelle | Garantisce che le specie attive rimangano distribuite sul supporto | Riduzione dell'area superficiale e delle velocità di reazione |

| Robustezza del Supporto | Ancora i cluster metallici tramite la struttura di allumina | Migrazione delle particelle e collasso strutturale |

| Resistenza al Sinterizzazione | Previene l'agglomerazione delle particelle attive | Rapida disattivazione e degrado fisico |

Massimizza le Prestazioni del Tuo Catalizzatore con KINTEK

La tua ricerca o applicazione industriale richiede un'eccezionale durata del catalizzatore? In KINTEK, comprendiamo che la stabilità termica inizia con il processo di sintesi. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD di alta precisione progettati per creare le forti interazioni metallo-supporto di cui i tuoi catalizzatori hanno bisogno per sopravvivere a cicli di reazione difficili.

Sia che tu richieda una soluzione standard o un forno ad alta temperatura personalizzato per esigenze di ricerca uniche, la nostra attrezzatura garantisce che la morfologia e la dispersione dei tuoi siti attivi siano bloccate per un'affidabilità a lungo termine. Contattaci oggi stesso per ottimizzare il tuo flusso di lavoro di sintesi!

Guida Visiva

Riferimenti

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come la struttura di un altoforno facilita la riduzione del minerale di ferro? Padroneggiare lo scambio di calore ad alta temperatura

- In che modo una stufa per essiccazione sottovuoto contribuisce alla qualità dei precursori reticolati? Guida esperta all'integrità dei materiali

- Qual è la funzione di un reattore idrotermale ad alta pressione nella sintesi di aerogel di grafene? Chiave per i framework di carbonio 3D

- Perché viene eseguito il ricottura in un forno di trattamento termico sui campioni compositi di grafite lamellare/rame prima dei test di prestazione? Garantire l'integrità dei dati per misurazioni precise dell'espansione termica

- Quali sono i vantaggi della sintesi per combustione in soluzione? Ottimizzazione della produzione del catalizzatore di ossido ad alta entropia (MnFeNiCoX)3O4

- Quali condizioni ambientali critiche fornisce un forno di ricottura per ricristallizzazione ad alta temperatura? Massimizzare la resistenza dell'acciaio

- Qual è lo scopo dell'argon ad alta purezza nel trattamento termico delle leghe Al-Cu-Mn-Zr-V? Proteggi l'integrità del tuo materiale

- Perché utilizzare azoto e flussimetri nella pirolisi dei fanghi? Garantire una qualità superiore del biochar e l'integrità anaerobica