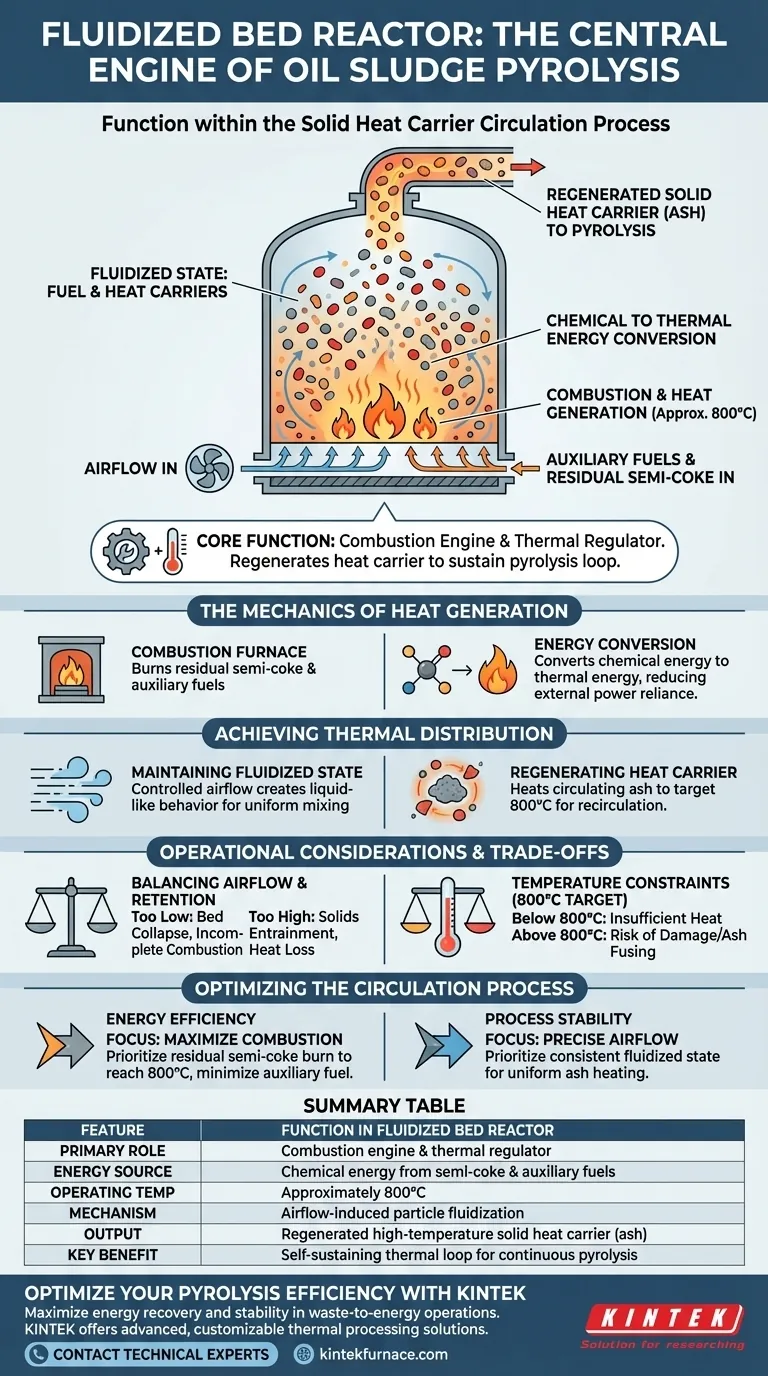

Il reattore a letto fluidizzato funziona come il motore di combustione centrale e il regolatore termico all'interno del processo di circolazione del portatore di calore solido. Utilizza il flusso d'aria per sospendere particelle di semi-coke e portatori di calore in uno stato simile a un fluido, creando un ambiente ottimizzato per una combustione efficiente. Convertendo l'energia chimica del semi-coke residuo e dei combustibili ausiliari in calore, aumenta la temperatura della cenere circolante a circa 800°C per alimentare la reazione di pirolisi.

In questo sistema, il reattore a letto fluidizzato colma il divario tra lo smaltimento dei rifiuti e la generazione di energia. Il suo scopo principale è rigenerare il portatore di calore solido, trasformando sottoprodotti di basso valore nell'energia termica ad alta temperatura necessaria per sostenere il ciclo continuo di pirolisi.

La Meccanica della Generazione di Calore

Agire come Forno di Combustione

Il reattore funge da principale forno di combustione per il sistema. È progettato per bruciare il semi-coke residuo che rimane dopo il trattamento iniziale dei fanghi di petrolio, nonché qualsiasi combustibile ausiliario introdotto nel processo.

Conversione di Energia Chimica in Termica

Il ruolo fondamentale di questa unità è la conversione energetica. Trasforma in modo efficiente l'energia chimica immagazzinata nel semi-coke e nei combustibili in energia termica diretta. Questa generazione di calore interna riduce la dipendenza del sistema da fonti di alimentazione esterne.

Raggiungimento della Distribuzione Termica

Mantenimento di uno Stato Fluidizzato

Per garantire un'efficiente combustione e trasferimento di calore, il reattore utilizza un flusso d'aria controllato. Questo mantiene le particelle solide, sia combustibili che portatori di calore, in uno stato fluidizzato, facendole comportare come un liquido. Questa sospensione garantisce una miscelazione uniforme e previene la formazione di punti caldi o freddi.

Rigenerazione del Portatore di Calore

L'output più critico di questo reattore è il portatore di calore solido ad alta temperatura (cenere circolante). Il processo di combustione riscalda questa cenere a circa 800°C. Una volta portata a questa temperatura target, la cenere viene ricircolata al reattore di pirolisi per guidare la decomposizione dei fanghi di petrolio in ingresso.

Considerazioni Operative e Compromessi

Bilanciamento del Flusso d'Aria e della Ritenzione

Raggiungere uno stato fluidizzato stabile richiede un preciso controllo aerodinamico. Se il flusso d'aria è troppo basso, il letto potrebbe collassare, portando a una combustione incompleta e a un riscaldamento non uniforme. Al contrario, un flusso d'aria eccessivo può trascinare i solidi, soffiando i portatori di calore essenziali fuori dal reattore prima che raggiungano la temperatura target.

Vincoli di Temperatura

Mentre l'obiettivo è 800°C, il mantenimento di questa specifica finestra di temperatura è un rigoroso vincolo operativo. Temperature inferiori a questa soglia comportano un calore insufficiente per la reazione di pirolisi. Tuttavia, superare significativamente questo limite può comportare il rischio di danneggiare il rivestimento del reattore o di fondere le particelle di cenere.

Ottimizzazione del Processo di Circolazione

Per massimizzare l'efficacia del reattore a letto fluidizzato, considera le tue priorità operative:

- Se la tua priorità principale è l'efficienza energetica: Massimizza la combustione del semi-coke residuo per generare gli 800°C richiesti senza fare eccessivo affidamento su combustibili ausiliari.

- Se la tua priorità principale è la stabilità del processo: Dai priorità a una precisa regolazione del flusso d'aria per mantenere uno stato fluidizzato costante, garantendo che la cenere circolante venga riscaldata uniformemente.

Il successo in questo processo dipende dal considerare il reattore non solo come un forno, ma come uno strumento preciso per la rigenerazione termica.

Tabella Riassuntiva:

| Caratteristica | Funzione nel Reattore a Letto Fluidizzato |

|---|---|

| Ruolo Primario | Motore di combustione e regolatore termico |

| Fonte di Energia | Energia chimica da semi-coke e combustibili ausiliari |

| Temp. Operativa | Circa 800°C |

| Meccanismo | Fluidizzazione delle particelle indotta da flusso d'aria |

| Output | Portatore di calore solido ad alta temperatura rigenerato (cenere) |

| Beneficio Chiave | Ciclo termico autosufficiente per pirolisi continua |

Ottimizza la Tua Efficienza di Pirolisi con KINTEK

Stai cercando di massimizzare il recupero di energia e la stabilità del processo nelle tue operazioni di trasformazione dei rifiuti in energia? KINTEK fornisce soluzioni di laboratorio e industriali avanzate progettate per l'elaborazione termica ad alta precisione. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, insieme a forni ad alta temperatura specializzati su misura per il trattamento dei fanghi di petrolio e la ricerca sui materiali.

Trasforma il tuo smaltimento dei rifiuti in un flusso energetico ad alta efficienza. Contatta oggi i nostri esperti tecnici per scoprire come i nostri sistemi ad alta temperatura possono essere personalizzati per le tue esigenze uniche di laboratorio o di produzione.

Guida Visiva

Riferimenti

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come influisce un forno da laboratorio sul legame chimico nei compositi ibridi? Sblocca una resistenza superiore del materiale

- Perché è necessario un controllo preciso della temperatura nei forni ad alta temperatura per le leghe VN? Padroneggiare l'interruttore di fase termica

- Qual è il significato del mantenimento di un'atmosfera inerte di azoto durante l'attivazione del sale fuso? Garantire la purezza dei pori

- Perché il processo di tempra ad acqua è necessario per le leghe ad alta entropia? Padronanza della purezza di fase e dell'integrità microstrutturale

- Quali sono i metodi di trasferimento del calore nei forni? Padroneggia il controllo del calore per risultati migliori

- Come funziona una fornace a grafite? Ottenere analisi di elementi ultra-traccia

- Perché vengono confrontati diversi metodi di raffreddamento per le prestazioni dei compositi GFRP dopo un incendio? Valutare gli shock termici e i rischi per la sicurezza

- Che ruolo svolge un sistema RTA nell'elaborazione di film sottili di SiN? Sblocca materiali quantistici e ottici ad alte prestazioni