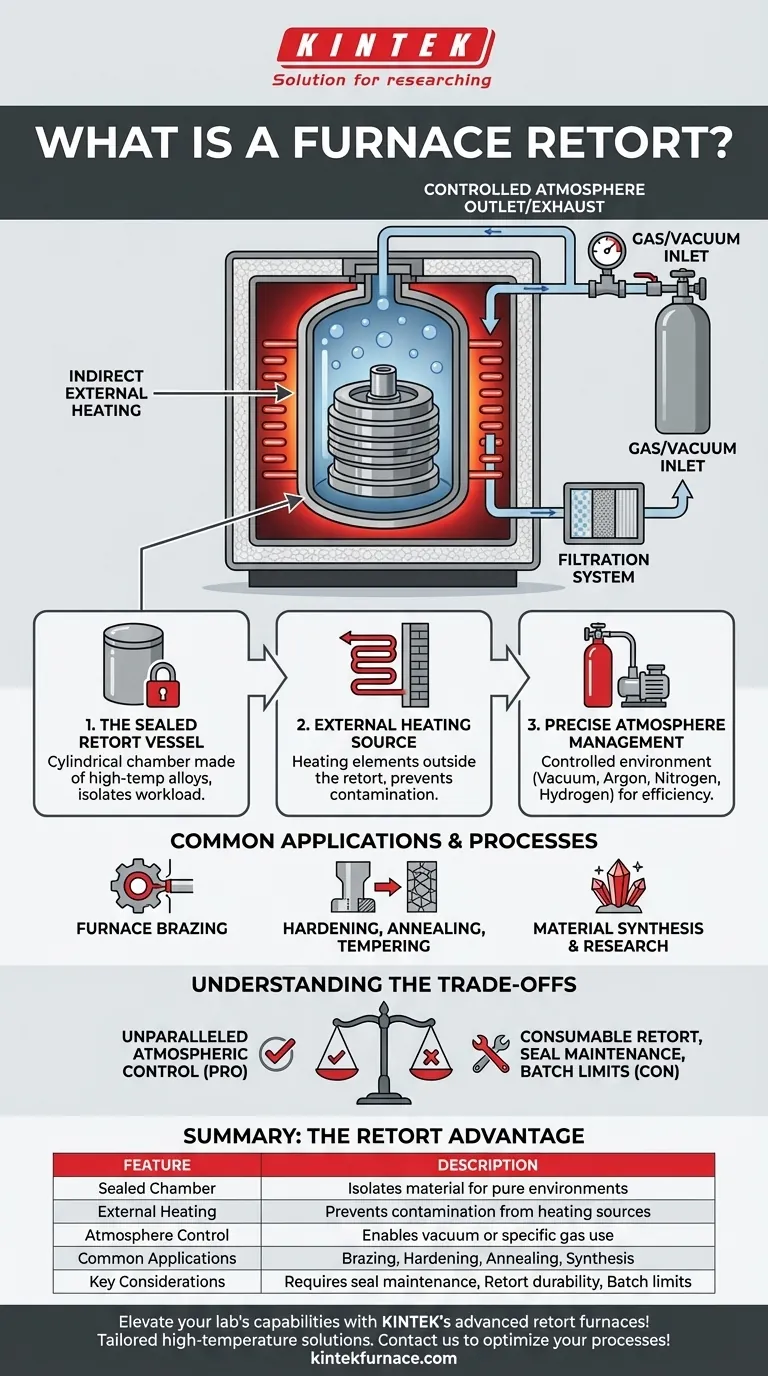

In sostanza, una storta per forno è un forno costruito attorno a una camera sigillata. È un'apparecchiatura specializzata utilizzata per processi industriali e di laboratorio che richiedono un controllo atmosferico preciso. La caratteristica distintiva è la "storta" stessa, un recipiente sigillato che isola il materiale da riscaldare dagli elementi riscaldanti del forno e dall'aria esterna, consentendo un ambiente puro e gestito su misura.

Il vero scopo di un forno a storta non è solo quello di generare calore, ma di creare un ambiente chimico altamente controllato. Questo controllo consente processi come la brasatura, la tempra e la sintesi di materiali che sarebbero impossibili o inefficaci in un forno ad aria aperta.

Come un Forno a Storta Ottiene il Controllo Atmosferico

Il design di un forno a storta riguarda fondamentalmente la separazione. Isolando il carico di lavoro in una camera sigillata, si ottiene il pieno controllo delle condizioni atmosferiche che circondano il materiale.

Il Recipiente a Storta Sigillato

Il cuore del sistema è la storta, tipicamente un recipiente cilindrico realizzato con leghe metalliche ad alta temperatura. Questa camera contiene il materiale in lavorazione ed è sigillata ermeticamente, creando un sistema chiuso.

Fonte di Riscaldamento Esterna

Gli elementi riscaldanti, siano essi resistenze elettriche o bruciatori a gas, si trovano all'esterno della storta. Il calore viene trasferito attraverso le pareti della storta al materiale all'interno. Questo metodo di riscaldamento esterno impedisce che eventuali sottoprodotti della combustione o contaminazioni dagli elementi riscaldanti influiscano sul pezzo.

Gestione Precisa dell'Atmosfera

Poiché la storta è uno spazio chiuso e sigillato, la sua atmosfera può essere gestita con precisione. Ciò consente agli operatori di eseguire processi sotto vuoto o di introdurre gas specifici come argon, azoto o idrogeno. Il design sigillato rende questo processo altamente efficiente, richiedendo un consumo di gas molto basso rispetto ai forni che vengono continuamente spurgati.

Applicazioni e Processi Comuni

La capacità di controllare l'atmosfera sblocca una serie di processi termici critici in cui la chimica dei materiali è fondamentale.

Brasatura a Forno

La brasatura implica l'unione di due componenti metallici utilizzando un metallo d'apporto con un punto di fusione inferiore. Eseguire questa operazione in un forno a storta con un'atmosfera inerte o riducente previene l'ossidazione, con il risultato di un giunto pulito, forte e senza flussi.

Tempra, Ricottura e Rinvenimento

Molti processi di trattamento termico richiedono atmosfere controllate per prevenire reazioni superficiali indesiderate. Un forno a storta può prevenire la decarburazione (perdita di carbonio) negli acciai o la formazione di scaglie superficiali (ossidazione), assicurando che le proprietà finali del materiale soddisfino le specifiche esatte. I forni a storta rotante sono spesso utilizzati per la lavorazione continua di piccole parti.

Sintesi e Ricerca di Materiali

In contesti scientifici e di ricerca e sviluppo, i forni a storta sono essenziali per esperimenti ad alta temperatura. Consentono ai ricercatori di sintetizzare nuovi materiali, far crescere cristalli o condurre reazioni chimiche in ambienti gassosi specifici e non reattivi.

Comprendere i Compromessi

Pur essendo potente, il design della storta introduce considerazioni specifiche che sono fondamentali da comprendere.

La Purezza Ha un Prezzo

Il vantaggio principale è un controllo atmosferico impareggiabile, non negoziabile per alcuni processi. Tuttavia, la storta stessa è un componente consumabile che può degradarsi, deformarsi o incrinarsi nel tempo a causa dei cicli termici, richiedendo ispezioni e un'eventuale sostituzione.

Il Sigillo è Tutto

L'integrità del sigillo della storta è il fattore più critico per un funzionamento di successo. Qualsiasi perdita, per quanto piccola, compromette la purezza atmosferica e può rovinare il processo. Ciò richiede un'attenta manutenzione e manipolazione.

Dimensione del Lotto vs. Produzione

I forni a storta standard sono spesso processi a batch, limitati dal volume fisico della storta. Sebbene i sistemi a storta rotante consentano un flusso continuo, la produzione complessiva può essere inferiore rispetto ai grandi forni continui a nastro ad aria aperta.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione di utilizzare un forno a storta dovrebbe essere guidata dai requisiti chimici e fisici specifici del tuo materiale.

- Se il tuo obiettivo principale è ottenere la massima purezza del materiale e prevenire qualsiasi ossidazione superficiale: Un forno a storta è la soluzione definitiva grazie alla sua atmosfera sigillata e controllata.

- Se il tuo obiettivo principale è un trattamento termico ad alto volume in cui una lieve ossidazione superficiale è accettabile: Un forno a nastro continuo non a storta può offrire una maggiore produzione e una minore complessità operativa.

- Se il tuo obiettivo principale è la tempra continua di piccole parti con specifiche precise: Un forno a storta rotante offre un eccellente equilibrio tra controllo atmosferico e produzione automatizzata.

In definitiva, un forno a storta è lo strumento di scelta quando l'integrità dell'atmosfera è altrettanto critica per il risultato quanto la temperatura stessa.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Camera Sigillata | Isola il materiale dagli elementi esterni per ambienti puri |

| Riscaldamento Esterno | Previene la contaminazione dalle fonti di riscaldamento |

| Controllo dell'Atmosfera | Consente l'uso del vuoto o di gas specifici (es. argon, azoto) |

| Applicazioni Comuni | Brasatura, tempra, ricottura, sintesi di materiali |

| Considerazioni Chiave | Richiede manutenzione della tenuta, limiti di elaborazione a lotti, durabilità della storta |

Eleva le capacità del tuo laboratorio con i forni a storta avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un adattamento preciso alle tue esigenze sperimentali uniche, fornendo un controllo atmosferico e un'efficienza superiori. Contattaci oggi stesso per discutere come i nostri forni possono ottimizzare i tuoi processi!

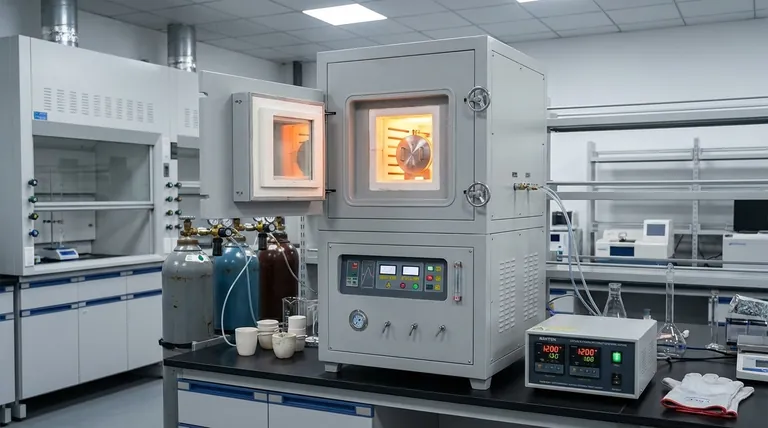

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico