In sintesi, i forni a bassa pressione sono utilizzati principalmente per processi di trattamento termico come ricottura, brasatura e sinterizzazione su materiali che non sono altamente sensibili all'ossidazione. Sono la soluzione ideale per applicazioni nei settori automobilistico e della produzione di utensili, dove l'efficacia in termini di costi e la velocità di lavorazione sono fondamentali, come nel trattamento dell'acciaio inossidabile, di alcune ceramiche e di componenti in alluminio.

Il valore fondamentale di un forno a bassa pressione non risiede nel raggiungere una purezza perfetta, ma nel fornire un'atmosfera controllata "sufficientemente buona" ed economicamente vantaggiosa. Trova un equilibrio cruciale tra la prevenzione di un'ossidazione significativa e il mantenimento di un'elevata produttività per la produzione su scala industriale.

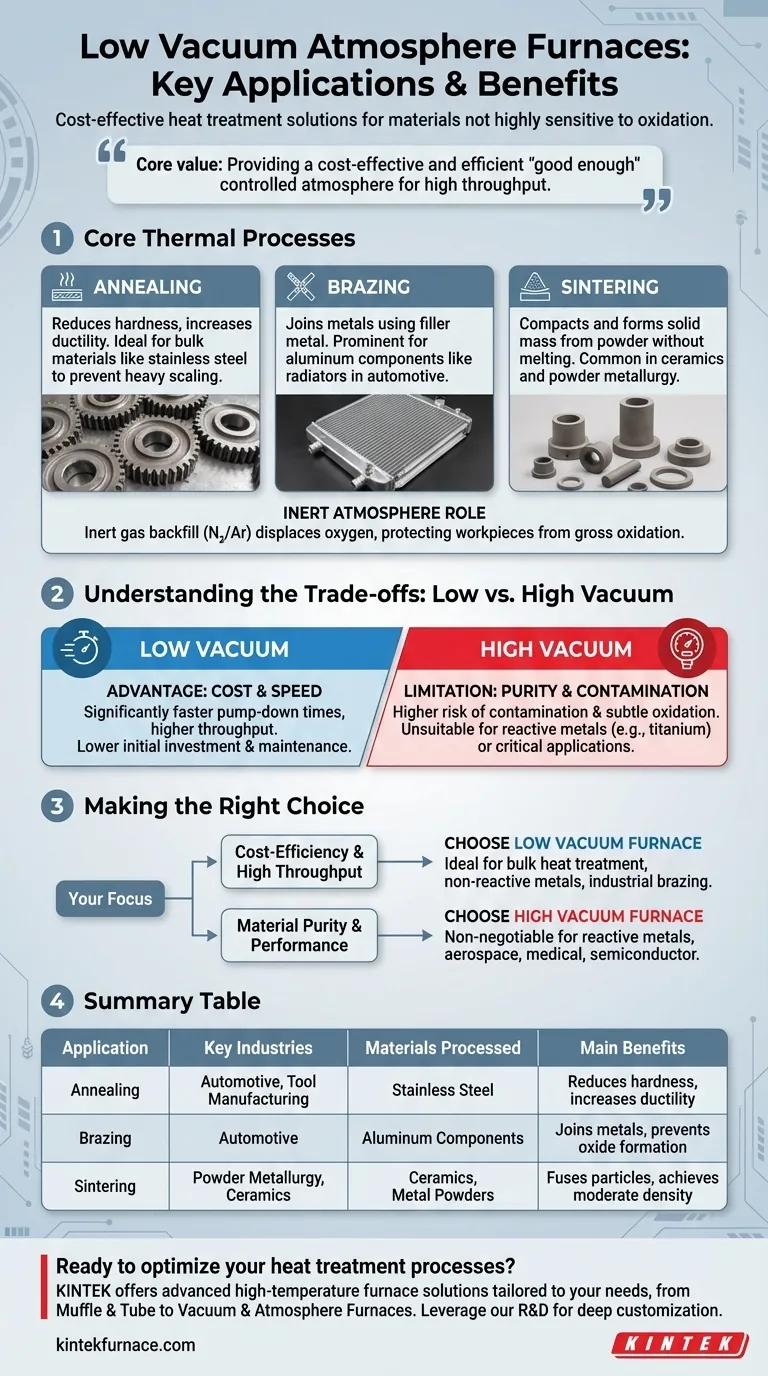

Processi Termici Principali in Bassa Pressione

I forni a bassa pressione eccellono in tre processi termici principali. Il "basso vuoto" viene prima utilizzato per rimuovere la maggior parte dell'aria ambiente, dopodiché la camera viene riempita con un gas inerte come azoto o argon. Questo crea un'atmosfera controllata e povera di ossigeno per la lavorazione.

Ricottura (Annealing)

La ricottura è un processo di trattamento termico che modifica la microstruttura di un materiale per ridurne la durezza, aumentarne la duttilità e alleviare le tensioni interne. I forni a bassa pressione sono ideali per la ricottura di materiali massivi come parti in acciaio inossidabile, dove è necessario prevenire una forte formazione di scaglie superficiali, ma una traccia di ossidazione è accettabile.

Brasatura (Brazing)

La brasatura unisce due o più elementi metallici fondendo e facendo scorrere un metallo d'apporto nell'articolazione. Un'applicazione di spicco è la brasatura di componenti in alluminio, come radiatori e scambiatori di calore nell'industria automobilistica. L'atmosfera controllata impedisce la formazione di ossidi che altrimenti inibirebbero il flusso della lega di brasatura.

Sinterizzazione (Sintering)

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore, senza fonderlo fino al punto di liquefazione. Questo è comune nella metallurgia delle polveri e nella produzione di ceramiche. Un forno a bassa pressione fornisce la temperatura e l'ambiente controllato necessari per fondere insieme le particelle per componenti per i quali una densità e purezza moderate sono sufficienti.

Comprendere i Compromessi: Basso Vuoto vs. Alto Vuoto

La scelta di un forno a bassa pressione è una decisione strategica guidata da una chiara comprensione dei suoi vantaggi e limiti rispetto ai sistemi ad alto vuoto più costosi.

Il Vantaggio Principale: Costo e Velocità

Il beneficio distintivo dei sistemi a bassa pressione è l'efficienza operativa. Poiché non hanno bisogno di raggiungere un vuoto ultra-elevato, i tempi di pompaggio sono significativamente più rapidi, portando a una maggiore produttività. L'attrezzatura è anche più semplice, con conseguenti minori investimenti iniziali e una manutenzione più semplice e meno costosa.

Il Limite Critico: Purezza e Contaminazione

Il compromesso principale è la purezza. Un ambiente a bassa pressione, anche se riempito con gas inerte, contiene ancora ossigeno residuo e altre molecole. Ciò crea un rischio maggiore di contaminazione e sottile ossidazione, rendendo questi forni inadatti per metalli altamente reattivi come il titanio o per applicazioni nei settori aerospaziale, medicale o dei semiconduttori, dove la purezza del materiale è fondamentale.

Il Ruolo dell'Atmosfera Inerte

La funzione principale del riempimento con gas inerte (tipicamente azoto o argon) è quella di spostare l'ossigeno rimosso durante il ciclo di vuoto iniziale. Questa "copertura" inerte protegge il pezzo da una grossolana ossidazione durante il processo ad alta temperatura, che è l'obiettivo fondamentale di questo tipo di forno.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di forno corretta dipende interamente dai requisiti del materiale, dagli obiettivi di produzione e dal budget.

- Se la tua priorità principale è l'efficienza dei costi e l'alta produttività: Un forno a bassa pressione è la scelta ideale per il trattamento termico di massa di metalli non reattivi e la brasatura su scala industriale.

- Se la tua priorità principale è la purezza e le prestazioni del materiale: Un forno ad alto vuoto è irrinunciabile per la lavorazione di metalli reattivi o per la produzione di componenti per applicazioni critiche.

In definitiva, la scelta giusta è quella che soddisfa i requisiti specifici del tuo processo senza i costi e la complessità non necessari di un sistema a maggiore purezza.

Tabella Riassuntiva:

| Applicazione | Settori Chiave | Materiali Lavorati | Vantaggi Principali |

|---|---|---|---|

| Ricottura | Automotive, Produzione di Utensili | Acciaio Inossidabile | Riduce la durezza, aumenta la duttilità, previene la formazione di scaglie pesanti |

| Brasatura | Automotive | Componenti in Alluminio | Unisci metalli, previene la formazione di ossidi, assicura il flusso della lega |

| Sinterizzazione | Metallurgia delle Polveri, Ceramiche | Ceramiche, Polveri Metalliche | Fonde le particelle, raggiunge densità e purezza moderate |

Pronto a ottimizzare i tuoi processi di trattamento termico con una soluzione economicamente vantaggiosa? In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD, con forti capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu operi nel settore automobilistico, nella produzione di utensili o in altri settori che richiedono un'elaborazione termica efficiente, possiamo aiutarti a raggiungere una maggiore produttività e affidabilità. Contattaci oggi per discutere come i nostri forni a bassa pressione possono avvantaggiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale