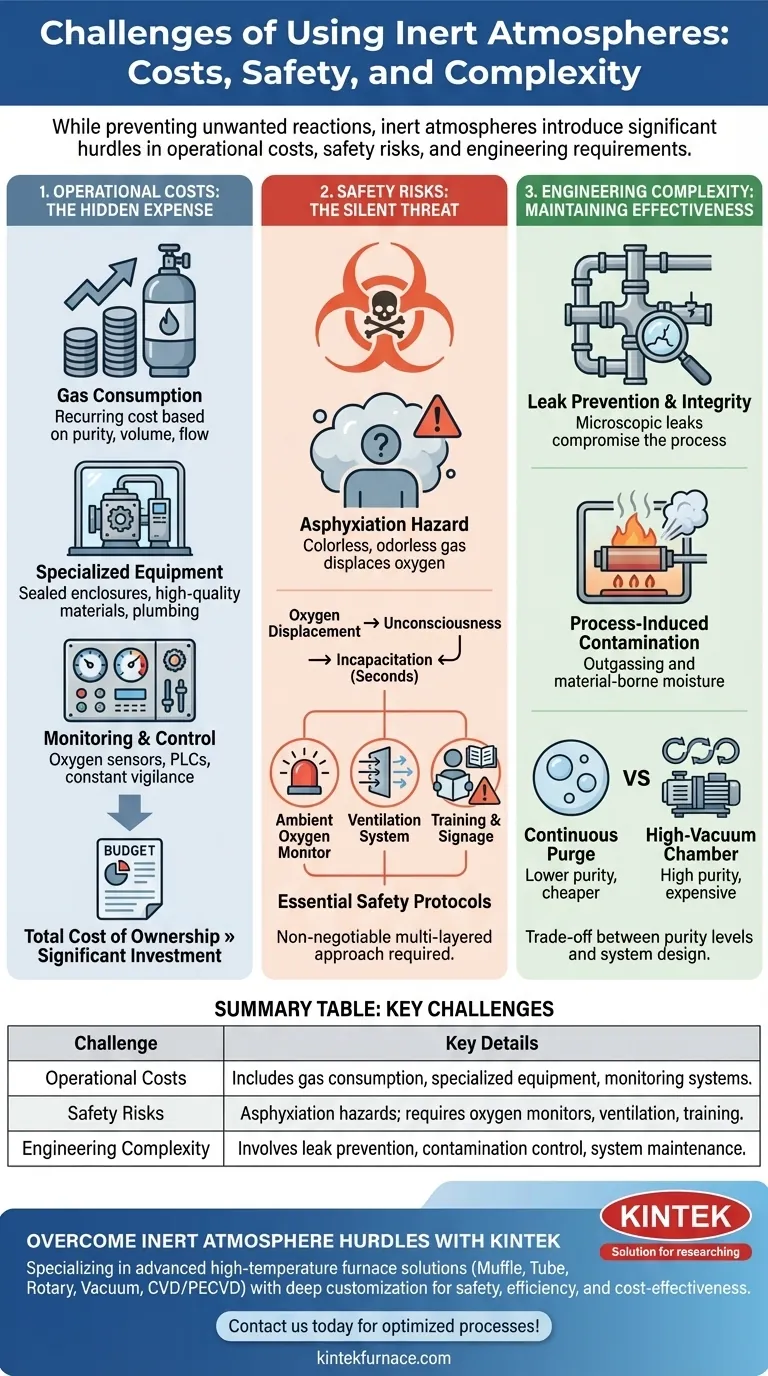

Sebbene incredibilmente efficaci per prevenire reazioni chimiche indesiderate, le principali sfide nell'utilizzo di atmosfere inerti sono i significativi costi operativi, i rischi critici per la sicurezza come l'asfissia e la complessità ingegneristica richiesta per implementarle e mantenerle efficacemente. Queste non sono considerazioni minori, ma ostacoli fondamentali che devono essere affrontati in qualsiasi progettazione di sistema.

La sfida principale non è semplicemente introdurre un gas inerte, ma progettare un sistema completo in grado di mantenere in modo affidabile un ambiente non reattivo, garantendo al contempo la sicurezza del personale e gestendo i costi operativi continui.

I costi nascosti: Oltre il gas stesso

L'adozione di un'atmosfera inerte è un investimento che si estende ben oltre il prezzo dell'azoto o dell'argon. Il costo totale di proprietà è spesso determinato dall'infrastruttura di supporto.

Consumo diretto di gas

Il prezzo del gas inerte è una spesa operativa ricorrente. I costi sono dettati dal livello di purezza richiesto, dal volume necessario e dalla portata necessaria per spostare l'ossigeno e compensare eventuali perdite del sistema.

Attrezzature e infrastrutture specializzate

Le attrezzature standard sono raramente sufficienti. Ottenere un ambiente inerte spesso richiede contenitori sigillati come glovebox, forni per trattamenti termici appositamente progettati o sistemi a vuoto in grado di rimuovere prima l'aria ambiente e poi riempire con il gas inerte.

Ciò include tubazioni specializzate, guarnizioni di alta qualità e materiali non reattivi per prevenire contaminazioni e perdite, tutto ciò che aggiunge significative spese in conto capitale.

Sistemi di monitoraggio e controllo

Non si può semplicemente riempire una camera e sperare nel meglio. Il mantenimento dell'atmosfera richiede una vigilanza costante, tipicamente attraverso sistemi automatizzati. Ciò significa investire in sensori di ossigeno, manometri e controllori logici programmabili (PLC) per gestire il flusso di gas e i cicli di spurgo.

Il rischio silenzioso: Gestione dei pericoli di asfissia

La sfida più grave è il rischio per la vita umana. Poiché i gas inerti spostano l'ossigeno, creano una minaccia immediata e silenziosa in qualsiasi spazio confinato o scarsamente ventilato.

Il pericolo dello spostamento di ossigeno

I gas inerti come l'azoto e l'argon sono incolori e inodori. Non provocano una sensazione di soffocamento o altri segnali di avvertimento dal corpo prima che una persona perda conoscenza. Un individuo può entrare in un ambiente con carenza di ossigeno e rimanere incapacitato in pochi secondi.

Protocolli di sicurezza essenziali

Mitigare questo rischio non è negoziabile. Richiede un approccio di sicurezza a più livelli che include monitor ambientali di ossigeno con allarmi, robusti sistemi di ventilazione, chiara segnaletica di avvertimento e una rigorosa formazione per tutto il personale che lavora vicino all'attrezzatura.

L'ostacolo ingegneristico: Mantenere l'efficacia

Creare un'atmosfera inerte è una sfida; mantenere la sua purezza durante il funzionamento è un'altra cosa. L'efficacia del sistema è costantemente minacciata dalla contaminazione.

La costante battaglia contro le perdite

Anche perdite microscopiche nelle guarnizioni, nelle saldature o nei raccordi possono consentire all'ossigeno atmosferico di infiltrarsi nella camera, compromettendo l'intero processo. La progettazione, la costruzione e la manutenzione di un sistema veramente a tenuta stagna è un significativo sforzo ingegneristico.

Contaminazione indotta dal processo

Il processo stesso può essere una fonte di contaminazione. I materiali introdotti nella camera possono trasportare umidità e aria assorbite, che vengono poi rilasciate. Il riscaldamento dei componenti può anche causare "degasaggio", rilasciando gas intrappolati che inquinano l'ambiente inerte.

Il compromesso tra purezza e complessità

Metodi più semplici come il gorgogliamento o lo spurgo continuo del gas possono essere più economici ma spesso meno efficaci nel raggiungere livelli di ossigeno molto bassi. Le applicazioni ad alta purezza richiedono sistemi più complessi e costosi, come una camera ad alto vuoto che viene pompata e riempita più volte per garantire la purezza.

Fare la scelta giusta per il tuo obiettivo

La tua strategia per implementare un'atmosfera inerte deve essere allineata con i tuoi requisiti tecnici specifici e gli obblighi di sicurezza.

- Se il tuo obiettivo principale è la purezza assoluta per l'elettronica sensibile o la sintesi chimica: Devi investire in un sistema sigillato ad alta integrità come un glovebox o un forno a vuoto con monitoraggio continuo dell'ossigeno.

- Se il tuo obiettivo principale è la prevenzione dell'ossidazione di massa in processi come la saldatura o il trattamento termico: Un sistema di spurgo continuo può essere sufficiente, ma devi convalidarne l'efficacia e dare priorità a un robusto monitoraggio della sicurezza per il personale.

- Se il tuo obiettivo principale è la sicurezza in qualsiasi applicazione: Elementi non negoziabili includono monitor ambientali di ossigeno, ventilazione ingegnerizzata e formazione completa del personale sui pericoli di asfissia.

In definitiva, una strategia di inertizzazione di successo dipende dal considerare l'atmosfera non come una semplice utility, ma come un sistema critico e ingegnerizzato.

Tabella riassuntiva:

| Sfida | Dettagli chiave |

|---|---|

| Costi operativi | Include il consumo di gas, attrezzature specializzate (ad esempio, contenitori sigillati) e sistemi di monitoraggio (ad esempio, sensori di ossigeno). |

| Rischi per la sicurezza | Pericoli di asfissia dovuti allo spostamento di ossigeno; richiede monitor dell'ossigeno, ventilazione e formazione. |

| Complessità ingegneristica | Implica la prevenzione delle perdite, il controllo della contaminazione e la manutenzione del sistema per purezza ed efficacia. |

Stai affrontando sfide con atmosfere inerti nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con eccezionale ricerca e sviluppo e produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo sicurezza, efficienza e costi contenuti. Contattaci oggi per discutere come possiamo aiutarti a superare questi ostacoli e ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale