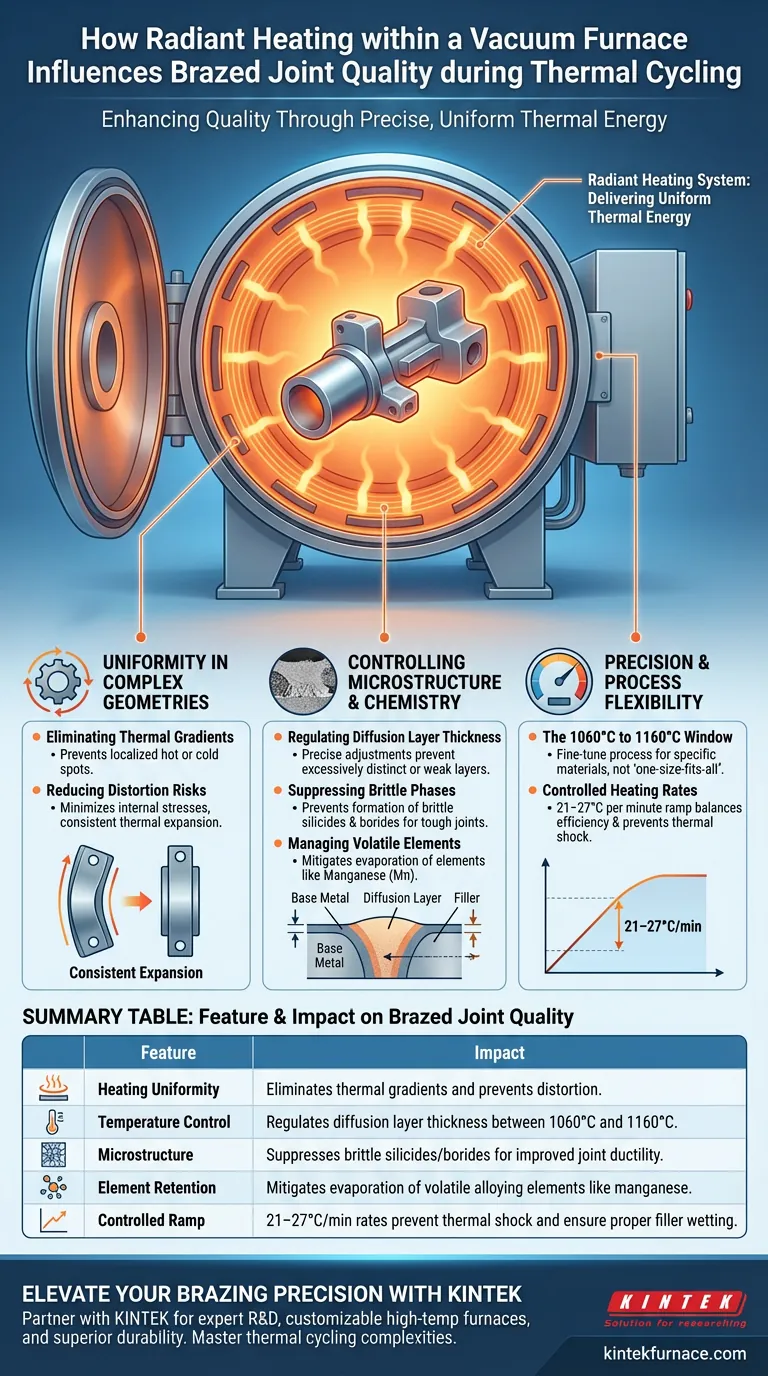

I sistemi di riscaldamento radiante migliorano significativamente la qualità delle giunzioni saldobrasate fornendo energia termica precisa e uniforme ai componenti, anche quelli con geometrie complesse. Consentendo velocità di riscaldamento controllate, tipicamente di 21–27°C al minuto, questo metodo garantisce la stabilità microstrutturale e previene la formazione di difetti che compromettono l'integrità della giunzione durante i cicli termici.

Mantenendo un rigoroso controllo della temperatura tra 1060°C e 1160°C, il riscaldamento radiante regola lo spessore dello strato di diffusione e sopprime la precipitazione di fasi fragili. Questa precisione è il fattore determinante per prevenire l'evaporazione degli elementi e garantire un legame duttile e duraturo.

Il Ruolo dell'Uniformità nelle Geometrie Complesse

Eliminazione dei Gradienti Termici

Il riscaldamento radiante fornisce un ambiente termico stabile che circonda il componente. Ciò garantisce che le parti con geometrie complesse si riscaldino uniformemente da tutti i lati, anziché soffrire di punti caldi o freddi localizzati.

Riduzione dei Rischi di Distorsione

Quando il riscaldamento è uniforme, l'espansione termica attraverso il componente rimane costante. Ciò riduce al minimo le sollecitazioni interne che spesso portano a distorsioni o deformazioni durante il ciclo di brasatura.

Controllo della Microstruttura e della Chimica

Regolazione dello Spessore dello Strato di Diffusione

La resistenza di una giunzione saldobrasata dipende in gran parte dallo strato di diffusione tra il metallo base e il materiale d'apporto. Il riscaldamento radiante consente regolazioni precise della temperatura che regolano lo spessore di questo strato, impedendogli di diventare troppo distinto o debole.

Soppressione delle Fasi Fragili

Una delle principali cause di cedimento delle giunzioni è la precipitazione di intermetallici fragili. Un controllo termico preciso sopprime efficacemente la formazione di silicidi e boruri fragili, garantendo che la giunzione rimanga resistente piuttosto che fragile.

Gestione degli Elementi Volatili

Alcuni elementi di lega, come il manganese, sono inclini all'evaporazione ad alte temperature e sotto vuoto. Il controllo offerto dai sistemi radianti mitiga questa perdita, preservando la composizione chimica e le proprietà previste della lega d'apporto.

Precisione e Flessibilità del Processo

La Finestra tra 1060°C e 1160°C

I sistemi radianti offrono un'eccezionale flessibilità nell'intervallo critico di brasatura tra 1060°C e 1160°C. Questa regolabilità consente agli operatori di ottimizzare il processo per materiali specifici anziché affidarsi a un approccio "taglia unica".

Velocità di Riscaldamento Controllate

La capacità di mantenere una velocità di riscaldamento di 21–27°C al minuto fornisce un equilibrio tra efficienza e prevenzione degli shock termici. Questa rampa controllata è essenziale per consentire al materiale d'apporto di fluire e bagnare correttamente la superficie senza degradazione.

Comprensione dei Compromessi

Tempo Ciclo vs. Qualità

Sebbene una velocità di 21–27°C al minuto garantisca alta qualità, si tratta di un processo deliberato. Questo metodo privilegia l'integrità microstrutturale rispetto alla rapidità di produzione, potenzialmente prolungando i tempi ciclo rispetto a metodi di riscaldamento meno precisi.

Sensibilità del Processo

La flessibilità di regolare le temperature tra 1060°C e 1160°C richiede uno sviluppo preciso del processo. Gli operatori devono determinare i parametri esatti per bilanciare lo spessore di diffusione rispetto all'evaporazione degli elementi, poiché lievi deviazioni possono alterare le proprietà meccaniche della giunzione.

Ottimizzare la Tua Strategia di Brasatura

Per sfruttare efficacemente il riscaldamento radiante, allinea i parametri del tuo processo con le esigenze specifiche del tuo componente:

- Se la tua priorità è la Complessità Geometrica: Utilizza la distribuzione uniforme del riscaldamento per minimizzare la distorsione in parti con forme intricate o sezioni trasversali variabili.

- Se la tua priorità è la Duttilità della Giunzione: Mira alla soppressione di silicidi e boruri controllando rigorosamente il tempo di permanenza e la temperatura nell'intervallo 1060°C–1160°C.

- Se la tua priorità è l'Integrità della Lega: Monitora il vuoto e le velocità di rampa della temperatura per prevenire l'evaporazione di elementi volatili come il manganese.

Una gestione termica precisa è la differenza tra una giunzione che sopravvive ai cicli termici e una che fallisce prematuramente.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Qualità della Giunzione Saldobrasata |

|---|---|

| Uniformità di Riscaldamento | Elimina i gradienti termici e previene la distorsione in geometrie complesse. |

| Controllo della Temperatura | Regola lo spessore dello strato di diffusione tra 1060°C e 1160°C. |

| Microstruttura | Sopprime silicidi/boruri fragili per una migliore duttilità della giunzione. |

| Ritenzione degli Elementi | Mitiga l'evaporazione di elementi di lega volatili come il manganese. |

| Rampa Controllata | Velocità di 21–27°C/min prevengono shock termici e garantiscono un corretto bagnamento del materiale d'apporto. |

Eleva la Tua Precisione di Brasatura con KINTEK

Non lasciare che l'instabilità termica comprometta i tuoi componenti critici. KINTEK fornisce soluzioni di forni sotto vuoto all'avanguardia progettate per gestire le complessità dei cicli termici.

Perché collaborare con KINTEK?

- R&S Esperta: Accedi a informazioni avanzate sull'elaborazione termica per geometrie complesse.

- Sistemi Personalizzabili: Dai sistemi Muffle e Tube a quelli Vacuum e CVD, personalizziamo i nostri forni ad alta temperatura secondo le tue esatte specifiche.

- Durabilità Superiore: Garantisci legami duttili e affidabili che resistono alla formazione di fasi fragili.

Pronto a ottimizzare la tua strategia di gestione termica? Contatta oggi il nostro team di esperti per scoprire come i nostri forni da laboratorio personalizzabili possono trasformare i tuoi risultati di produzione.

Guida Visiva

Riferimenti

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché è necessario un forno di ricottura sotto vuoto per i rivelatori Schottky WSe2? Ottimizzare le interfacce per prestazioni di picco

- Quali sono i vantaggi dell'effetto di degasaggio durante il riscaldamento sotto vuoto? Sblocca prestazioni e durata superiori dei metalli

- Perché è necessaria una velocità di raffreddamento precisa e lenta durante il trattamento termico di Nb3Sn? Garantire le massime prestazioni superconduttive

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali vantaggi in termini di manutenzione e aggiornamento offrono i forni sottovuoto personalizzati? Ottimizzare le prestazioni a lungo termine e il risparmio sui costi

- Come funziona un forno ad arco sotto vuoto? Ottieni metalli ultrapuri per applicazioni esigenti

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- In che modo un chiller protegge il forno a vuoto? Prolunga la vita delle attrezzature con un raffreddamento efficace