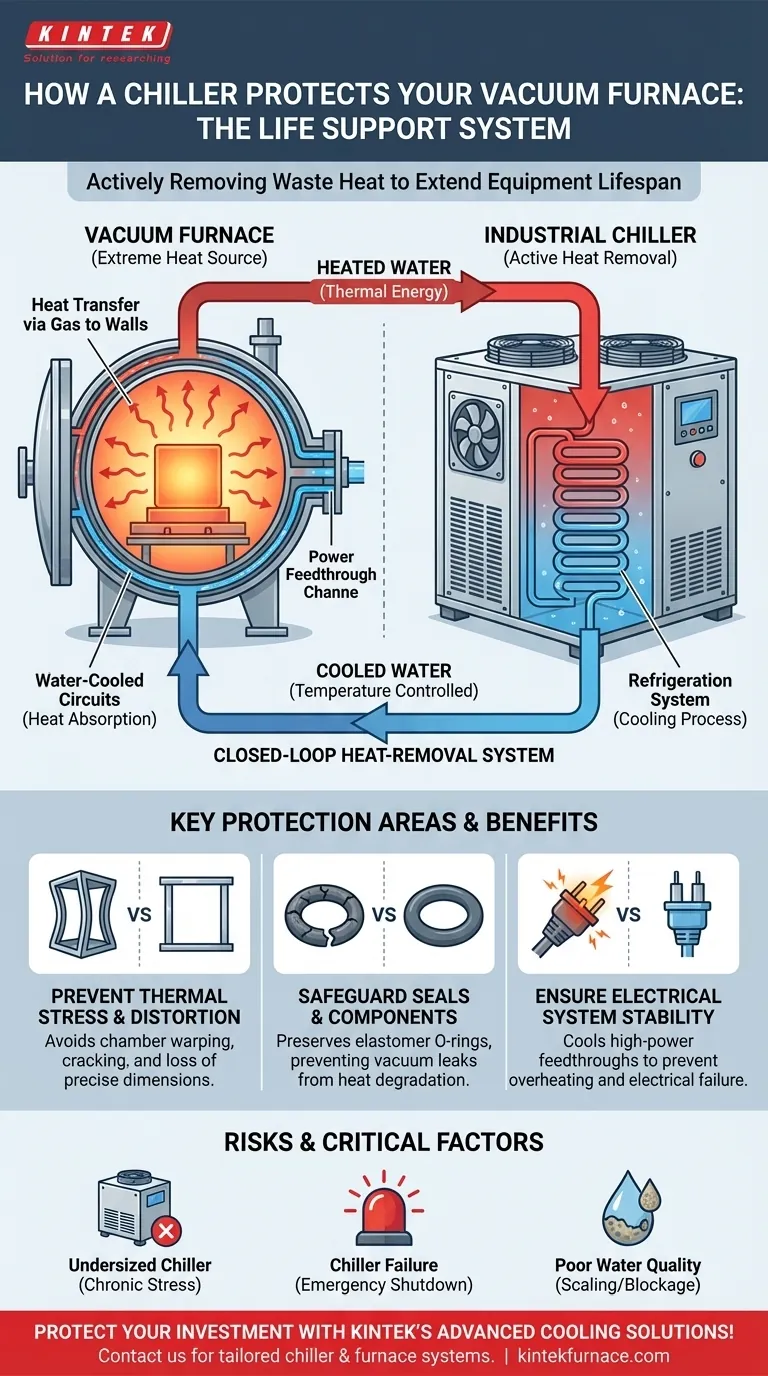

In breve, un chiller protegge un forno a vuoto rimuovendo attivamente il calore in eccesso, prevenendo così gli effetti dannosi dello stress termico sui componenti strutturali del forno. Mantenendo una temperatura operativa stabile, il chiller contrasta direttamente l'usura prematura, la distorsione e il potenziale guasto dei sistemi critici, prolungando significativamente la vita operativa dell'attrezzatura.

Il chiller non è semplicemente un accessorio di raffreddamento; è il sistema di supporto vitale del forno. La sua funzione primaria è salvaguardare l'integrità strutturale e le guarnizioni del vuoto del forno dall'immensa energia termica generata durante un ciclo di riscaldamento.

Il problema principale: gestire il trasferimento di calore estremo

Un forno a vuoto funziona creando calore intenso in una camera sigillata sotto vuoto. Sebbene questo calore sia essenziale per il trattamento del pezzo, diventa una minaccia significativa per la struttura stessa del forno una volta completato il ciclo di riscaldamento o durante il funzionamento a regime.

Dal pezzo da lavorare alle pareti del forno

Durante un ciclo di raffreddamento o tempra, il calore viene rapidamente rimosso dal pezzo caldo. Ciò si ottiene spesso riempiendo la camera con un gas inerte come argon o azoto, che assorbe l'energia termica e la trasferisce alle pareti interne della camera a vuoto.

Il ruolo dei circuiti raffreddati ad acqua

La camera del forno, la porta e altri componenti critici come i passaggi elettrici sono progettati con canali o camicie interne. L'acqua scorre continuamente attraverso questi circuiti, agendo come mezzo di trasferimento del calore. L'acqua assorbe l'energia termica che è stata trasferita alle pareti del forno.

Dove il Chiller entra nel sistema

Quest'acqua riscaldata viene quindi pompata fuori dal forno e nel chiller industriale. Il sistema di refrigerazione del chiller rimuove il calore dall'acqua, raffreddandola nuovamente a una temperatura specificata prima di farla circolare nuovamente nel forno. Questo crea un sistema di rimozione del calore continuo a ciclo chiuso.

Come un Chiller fornisce protezione diretta

Senza questa rimozione attiva del calore, la struttura del forno si surriscalderebbe rapidamente, portando a un guasto catastrofico. La protezione del chiller è multifunzionale e fondamentale per un funzionamento affidabile.

Prevenire lo stress termico e la distorsione

La minaccia più significativa per un forno a vuoto è lo stress termico. Mentre la massiccia camera in acciaio si riscalda e si raffredda, si espande e si contrae. Se questo processo è incontrollato, irregolare o troppo estremo, può causare la deformazione, la rottura o la perdita delle dimensioni precise della camera, compromettendo la sua capacità di mantenere il vuoto. Un chiller garantisce che la temperatura della camera rimanga stabile e entro limiti di progettazione sicuri.

Salvaguardia delle guarnizioni e dei componenti

L'integrità di un forno a vuoto dipende dalle sue guarnizioni, tipicamente realizzate con O-ring elastomerici. Il calore eccessivo causerà il degrado, l'indurimento e il guasto di queste guarnizioni, portando a perdite di vuoto. Il chiller mantiene fredde le superfici di tenuta, preservando la vita degli O-ring e garantendo un vuoto affidabile.

Garantire la stabilità del sistema elettrico

Le connessioni elettriche ad alta potenza, note come passaggi elettrici, sono un altro punto vulnerabile. Questi componenti trasportano un'immensa corrente nella camera e generano il proprio calore. Questi passaggi sono raffreddati ad acqua e il chiller è responsabile della prevenzione del loro surriscaldamento, che potrebbe causare un guasto elettrico o una perdita di vuoto.

Comprendere i rischi e i compromessi

L'efficacia della protezione del forno è direttamente legata alle prestazioni e al corretto dimensionamento del chiller. Un giudizio errato di questo componente critico introduce un rischio operativo significativo.

Il rischio di un chiller sottodimensionato

Un chiller troppo piccolo per il carico di calore del forno non può rimuovere l'energia termica abbastanza velocemente. Ciò comporterà un graduale aumento della temperatura di base del forno, portando a uno stress termico cronico e a una ridotta durata dell'attrezzatura, anche se non si verifica un guasto immediato.

Il pericolo di guasto del chiller

Un guasto improvviso del chiller durante o immediatamente dopo un ciclo ad alta temperatura è un'emergenza critica. Senza il flusso di acqua di raffreddamento, la temperatura strutturale del forno aumenterà rapidamente, creando un rischio immediato di danni permanenti alla camera, alle guarnizioni e ai sistemi di alimentazione. Tutti i forni moderni dispongono di interblocchi di sicurezza per attivare un arresto di emergenza in questo caso.

L'importanza della qualità dell'acqua

L'acqua all'interno del circuito chiuso è un componente critico. L'uso di acqua non trattata può portare alla formazione di incrostazioni minerali (come il calcare) o alla crescita biologica all'interno dei canali di raffreddamento del forno. Questo accumulo agisce come un isolante, ostacolando il trasferimento di calore e alla fine bloccando il flusso, creando lo stesso effetto di un guasto del chiller.

Fare la scelta giusta per il tuo obiettivo

Il chiller è parte integrante del sistema del forno a vuoto. La sua selezione e manutenzione dovrebbero essere trattate con la stessa serietà del forno stesso.

- Se il tuo obiettivo principale è massimizzare la durata delle apparecchiature: investi in un chiller di alta qualità e di dimensioni adeguate e segui rigorosamente il programma di manutenzione del produttore sia per il chiller che per il circuito dell'acqua.

- Se il tuo obiettivo principale è ottenere la coerenza del processo: monitora le prestazioni del chiller per assicurarti che eroghi una temperatura dell'acqua stabile, poiché ciò si traduce direttamente in un ambiente termico stabile e ripetibile all'interno del tuo forno.

- Se il tuo obiettivo principale è l'affidabilità operativa: tratta il chiller come un sistema mission-critical. Implementa ispezioni regolari e considera di avere a disposizione pezzi di ricambio critici per ridurre al minimo i tempi di inattività in caso di guasto.

In definitiva, il chiller funge da principale custode del tuo investimento di capitale, garantendo l'integrità strutturale e l'affidabilità operativa del forno a vuoto per gli anni a venire.

Tabella riassuntiva:

| Aspetto della Protezione | Beneficio Chiave |

|---|---|

| Prevenzione dello Stress Termico | Evita deformazioni, crepe e distorsioni dei componenti del forno |

| Salvaguardia delle Guarnizioni | Preserva gli O-ring e previene perdite di vuoto dovute al degrado termico |

| Stabilità del Sistema Elettrico | Raffredda i passaggi elettrici per prevenire surriscaldamento e guasti |

| Efficienza della Rimozione del Calore | Mantiene temperature operative stabili per prestazioni costanti |

Proteggi il tuo investimento in forni a vuoto con le soluzioni di raffreddamento avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi affidabili di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando la durata delle apparecchiature e l'affidabilità del processo. Contattaci oggi per discutere come le nostre soluzioni personalizzate per chiller e forni possono salvaguardare le tue operazioni e massimizzare l'efficienza!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore