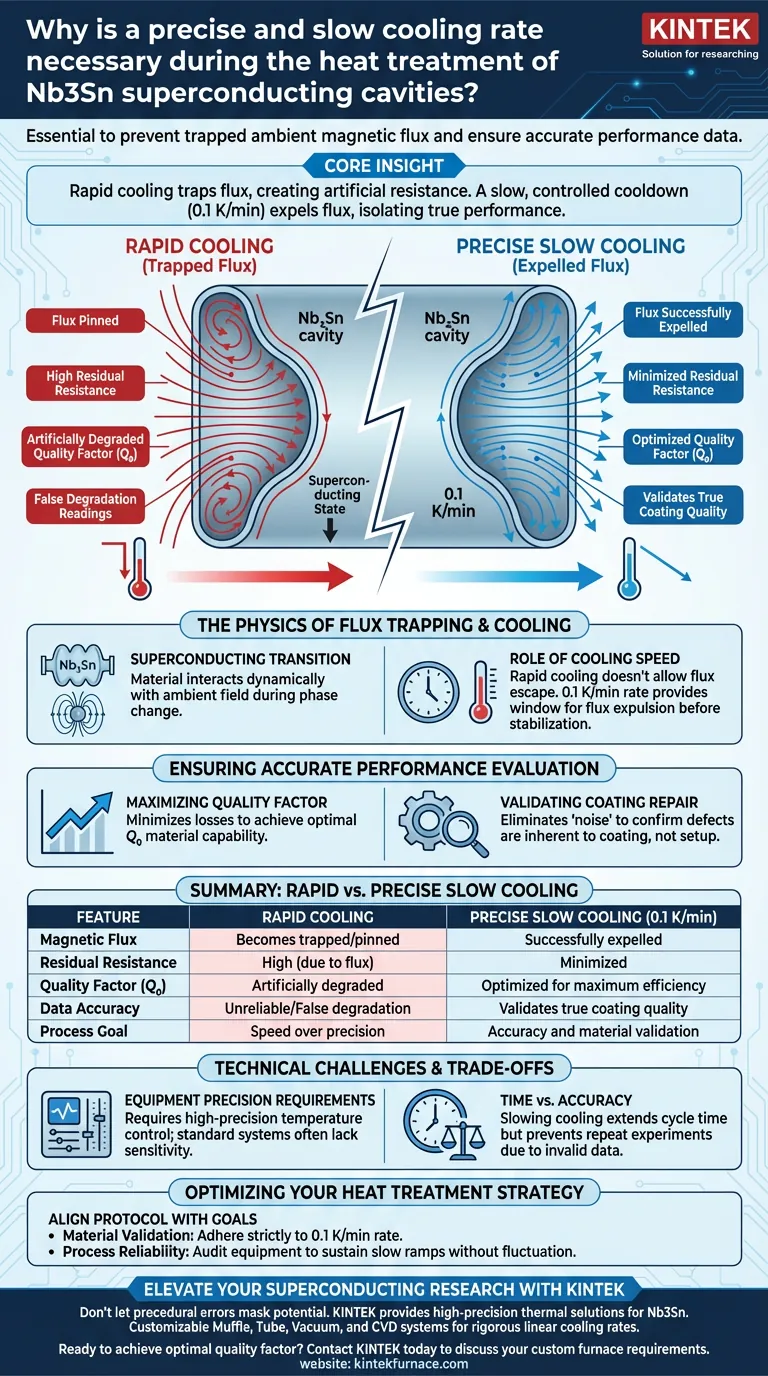

Una velocità di raffreddamento precisa e lenta è essenziale durante il trattamento termico delle cavità Nb3Sn per evitare che il materiale intrappoli il flusso magnetico ambientale. Mantenendo una velocità rigorosamente controllata, come 0,1 K/min, si garantisce che la cavità raggiunga il suo fattore di qualità ottimale e che i dati di prestazione riflettano la qualità effettiva del rivestimento piuttosto che errori procedurali.

Concetto chiave: Un raffreddamento rapido intrappola il flusso magnetico all'interno del superconduttore, creando resistenza artificiale. Un raffreddamento lento e controllato espelle efficacemente questo flusso, isolando le vere caratteristiche di prestazione del rivestimento ed eliminando letture di degrado errate.

La fisica del trapping di flusso

Navigare nella transizione superconduttiva

Quando una cavità di niobio-stagno (Nb3Sn) si raffredda al di sotto della sua temperatura critica, transita in uno stato superconduttivo.

Durante questa specifica transizione di fase, il materiale interagisce dinamicamente con il campo magnetico ambientale circostante.

Il ruolo della velocità di raffreddamento

Se la temperatura scende troppo rapidamente, il flusso magnetico ambientale non ha il tempo di fuoriuscire dal materiale.

Invece, il flusso viene "fissato" o intrappolato all'interno del superconduttore.

Una velocità precisa e lenta di 0,1 K/min fornisce la finestra temporale necessaria affinché il materiale espella questo flusso prima che lo stato superconduttivo si stabilizzi completamente.

Garantire una valutazione accurata delle prestazioni

Massimizzare il fattore di qualità

Il flusso magnetico intrappolato è dannoso perché introduce resistenza residua.

Questa resistenza abbassa il fattore di qualità ($Q_0$) della cavità, facendo apparire il componente meno efficiente di quanto non sia in realtà.

Utilizzando apparecchiature ad alta precisione per imporre un raffreddamento lento, si minimizzano queste perdite e si ottiene l'$Q_0$ ottimale che il materiale è in grado di supportare.

Validare la riparazione del rivestimento

L'obiettivo principale del test è spesso quello di valutare il successo di un processo di riparazione del rivestimento.

Un raffreddamento improprio introduce "rumore" in questa valutazione, causando un falso degrado delle prestazioni.

Un raffreddamento lento funge da variabile di controllo, garantendo che eventuali difetti misurati siano intrinseci al rivestimento stesso, non artefatti dell'apparecchiatura sperimentale.

Sfide tecniche e compromessi

Requisiti di precisione delle apparecchiature

Ottenere una velocità costante di 0,1 K/min è tecnicamente impegnativo.

Richiede apparecchiature di controllo della temperatura ad alta precisione in grado di effettuare micro-regolazioni per mantenere un calo lineare e lento.

I sistemi di raffreddamento standard potrebbero mancare della sensibilità necessaria per prevenire cali accidentali rapidi di temperatura.

Tempo vs. accuratezza

Il compromesso più immediato è la durata del processo.

Rallentare la velocità di raffreddamento estende significativamente il tempo di ciclo per ogni ciclo di trattamento termico.

Tuttavia, questo investimento di tempo è necessario per prevenire dati non validi che richiederebbero la ripetizione dell'intero esperimento.

Ottimizzare la strategia di trattamento termico

Per garantire risultati validi durante i test delle cavità Nb3Sn, allineare il protocollo di raffreddamento con gli obiettivi di valutazione specifici:

- Se l'obiettivo principale è la validazione del materiale: Aderire rigorosamente alla velocità di 0,1 K/min per eliminare il flusso intrappolato come variabile nelle misurazioni del fattore di qualità.

- Se l'obiettivo principale è l'affidabilità del processo: Verificare le apparecchiature di controllo della temperatura per garantire che possano sostenere rampe lente senza fluttuazioni, prevenendo segnali di degrado falsi.

La precisione nella fase di raffreddamento è l'unico modo per rivelare la vera capacità prestazionale delle cavità superconduttive.

Tabella riassuntiva:

| Caratteristica | Raffreddamento rapido | Raffreddamento lento preciso (0,1 K/min) |

|---|---|---|

| Flusso magnetico | Viene intrappolato/fissato | Espulso con successo dal materiale |

| Resistenza residua | Alta (dovuta al trapping di flusso) | Minimizzata |

| Fattore di qualità ($Q_0$) | Degradato artificialmente | Ottimizzato per la massima efficienza |

| Accuratezza dei dati | Non affidabile/falso degrado | Valida la vera qualità del rivestimento |

| Obiettivo del processo | Velocità rispetto alla precisione | Accuratezza e validazione del materiale |

Eleva la tua ricerca sui superconduttori con KINTEK

Non lasciare che errori procedurali mascherino il potenziale del tuo materiale. KINTEK fornisce le soluzioni termiche ad alta precisione necessarie per trattamenti termici sensibili di Nb3Sn. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzabili Muffola, Tubolari, Sottovuoto e CVD progettati per mantenere i rigorosi tassi di raffreddamento lineari richiesti dalle applicazioni di laboratorio avanzate.

Pronto a ottenere il fattore di qualità ottimale per le tue esigenze di laboratorio ad alta temperatura? Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno personalizzato.

Guida Visiva

Riferimenti

- Eric Viklund, Grigory Eremeev. Healing gradient degradation in Nb3Sn SRF cavities using a recoating method. DOI: 10.1063/5.0218739

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come migliora la lavorazione sottovuoto ad alta temperatura le ceramiche al fosforo? Aumenta la stabilità termica nei laser ad alta potenza

- Perché l'argon ad alta purezza viene utilizzato per riempire un forno a vuoto durante il rivestimento per diffusione? Prevenire l'ossidazione ad alta temperatura

- Quali sono i vantaggi ambientali dei forni sottovuoto? Ridurre le emissioni e aumentare l'efficienza

- Come influisce il monitoraggio del punto di rugiada sul controllo del processo dei forni di sinterizzazione in MIM? Garantire la massima qualità del materiale

- Che ruolo svolgono i forni a vuoto nell'industria dei semiconduttori? Essenziali per la lavorazione ad alta purezza e la resa.

- Perché è necessario un forno ad alta temperatura sotto vuoto per lingotti di lega Cu-Cr-Zr-La? Garantire l'uniformità del materiale

- Perché è necessaria una fornace per trattamenti termici sottovuoto per IN718-CuCrZr? Massimizzare la resistenza del legame bimetallico

- Qual è l'importanza dei forni sottovuoto nella generazione di energia e potenza? Aumentare l'efficienza e l'affidabilità