Nella loro essenza, i forni sottovuoto personalizzati sono progettati esplicitamente per la sostenibilità operativa a lungo termine attraverso una manutenzione semplificata e percorsi di aggiornamento pianificati. A differenza dei modelli standard preconfezionati, un forno personalizzato è costruito pensando alla futura manutenzione e adattabilità, consentendogli di evolvere con le vostre esigenze produttive anziché diventare un vicolo cieco tecnologico.

La decisione di personalizzare un forno sottovuoto non riguarda solo la soddisfazione delle esigenze specifiche del processo odierno. È un investimento strategico per ridurre i costi operativi a lungo termine, ridurre al minimo i tempi di inattività e proteggere da futuri obsolescenze le vostre attrezzature capitali rispetto all'evoluzione delle esigenze tecnologiche e produttive.

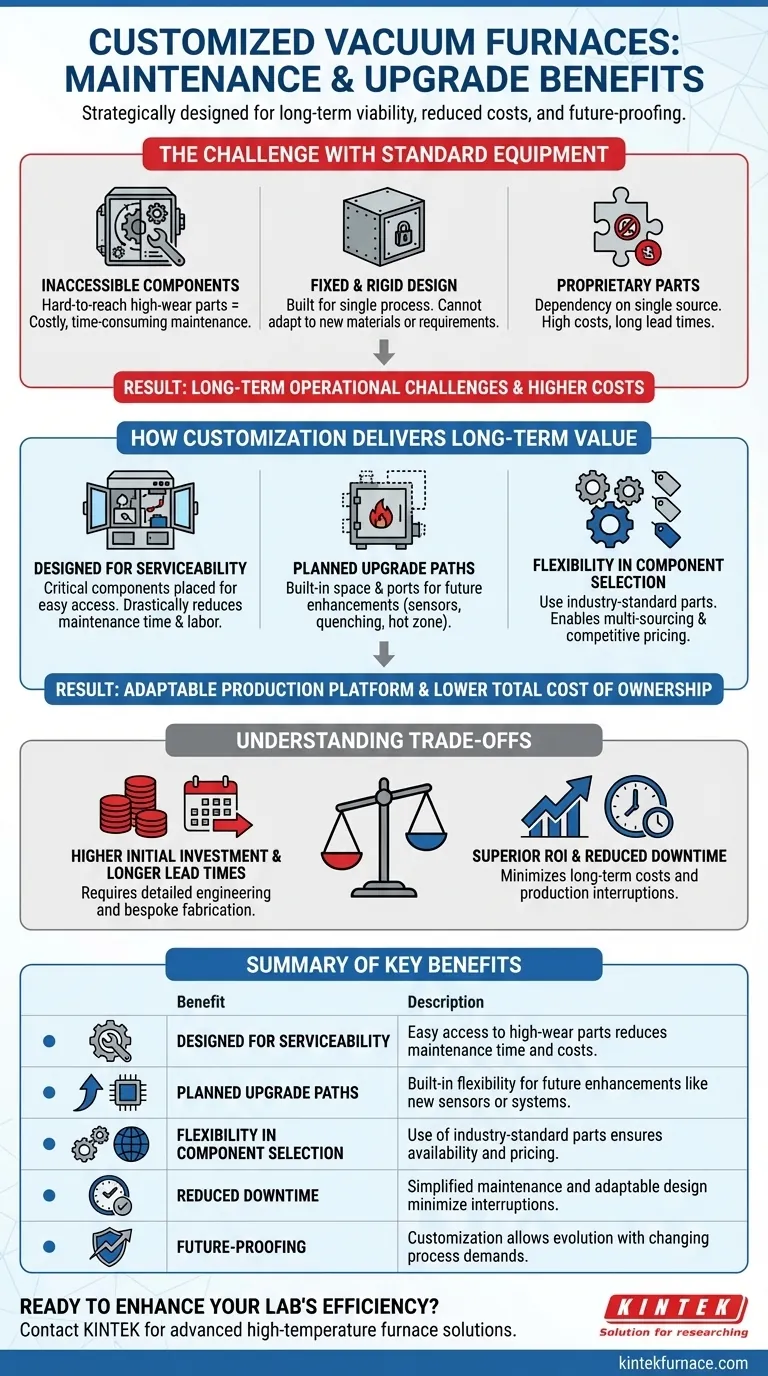

La Sfida con le Apparecchiature Standard

I forni standard, prodotti in serie, sono progettati per soddisfare un denominatore comune di esigenze a un prezzo competitivo. Questa filosofia di progettazione crea spesso sfide a lungo termine in termini di manutenzione e adattabilità.

Componenti Centrali Non Accessibili

Molti forni standard privilegiano un ingombro ridotto rispetto alla facilità di manutenzione. Ciò può posizionare i componenti soggetti a forte usura come elementi riscaldanti, pompe per il vuoto o gruppi termocoppie in posizioni difficili da raggiungere, trasformando la manutenzione ordinaria in un progetto costoso e dispendioso in termini di tempo.

Design Fisso e Rigido

Un forno standard è costruito per un singolo processo definito. Le dimensioni della camera, la configurazione delle porte, l'alimentazione elettrica e il sistema di spegnimento sono fissi. Se i requisiti dei materiali cambiano o è necessario adottare un nuovo processo, l'apparecchiatura spesso non può adattarsi, costringendo a una nuova spesa in conto capitale.

Il Problema delle "Parti Proprietarie"

Alcuni produttori di apparecchiature standard utilizzano componenti proprietari che possono essere acquistati solo da loro. Ciò può comportare costi di sostituzione elevati, lunghi tempi di consegna e una dipendenza che mette a rischio il vostro programma di produzione se una singola parte diventa non disponibile.

Come la Personalizzazione Offre Valore a Lungo Termine

Un processo di progettazione personalizzato consente di affrontare la manutenibilità e le esigenze future fin dall'inizio. Ciò trasforma il forno da un'apparecchiatura statica a una piattaforma produttiva adattabile.

Progettato per la Manutenibilità

Durante la fase di progettazione, è possibile specificare che i componenti critici e soggetti a usura siano posizionati in aree facilmente accessibili. Questa semplice direttiva riduce drasticamente il tempo e la manodopera necessari per ispezioni, pulizia e sostituzione, abbassando direttamente i costi operativi e riducendo al minimo i tempi di inattività.

Percorsi di Aggiornamento Pianificati

Un vantaggio chiave della personalizzazione è la costruzione per il futuro. Il forno può essere progettato con spazio aggiuntivo, porte di ricambio o un alimentatore sovradimensionato per ospitare miglioramenti futuri. Ciò rende fattibile aggiungere sensori avanzati, introdurre un sistema di spegnimento a gas più rapido o persino sostituire l'intera zona calda anni dopo.

Flessibilità nella Selezione dei Componenti

Con una costruzione personalizzata, avete l'autorità di richiedere l'uso di componenti standard del settore, non proprietari, per elementi come pompe, valvole e controllori. Ciò assicura che possiate procurarvi pezzi di ricambio da più fornitori, promuovendo prezzi competitivi e garantendo la disponibilità dei pezzi per tutta la vita utile del forno.

Comprendere i Compromessi

Sebbene i vantaggi a lungo termine siano significativi, un approccio personalizzato richiede il riconoscimento di alcune realtà. L'obiettività è cruciale quando si effettua un investimento di capitale importante.

Investimento Iniziale Più Elevato

La personalizzazione è un processo più intenso che coinvolge ingegneria dettagliata e fabbricazione su misura. Ciò si traduce naturalmente in un costo iniziale più elevato rispetto all'acquisto di un forno standard disponibile a magazzino.

Tempi di Consegna Più Lunghi

Costruire un forno secondo le vostre specifiche esatte richiede tempo. Il processo di progettazione, approvazione, approvvigionamento e produzione per un'unità personalizzata è significativamente più lungo rispetto a un modello standard. Ciò richiede una pianificazione più avanzata.

Dipendenza dal Costruttore per Aggiornamenti Importanti

Sebbene sia possibile specificare parti standard per la manutenzione, il DNA di progettazione centrale del forno appartiene al costruttore originale. Per aggiornamenti strutturali importanti o integrazioni di sistemi complessi, sarà probabilmente necessario ricontattarlo, creando una relazione tecnica a lungo termine.

Prendere la Scelta Giusta per la Vostra Attività

La scelta tra un forno standard e uno personalizzato dipende interamente dalla vostra strategia operativa e dagli obiettivi a lungo termine.

- Se la vostra priorità principale è il costo iniziale più basso possibile per un processo stabile e immutabile: Un forno standard è probabilmente la scelta più pragmatica.

- Se la vostra priorità principale è minimizzare i costi operativi a lungo termine e i tempi di inattività della produzione: Un forno personalizzato progettato per una facile manutenzione offrirà un ritorno sull'investimento superiore.

- Se la vostra priorità principale è l'adattabilità e la protezione del vostro investimento contro nuovi materiali o esigenze di processo in evoluzione: Un forno personalizzato con percorsi di aggiornamento integrati è l'unico modo per garantirne la sostenibilità a lungo termine.

In definitiva, investire in un forno personalizzato è una decisione per controllare il costo totale di proprietà durante l'intero ciclo di vita dell'apparecchiatura.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Progettato per la Manutenibilità | Il facile accesso ai componenti soggetti a forte usura riduce i tempi e i costi di manutenzione. |

| Percorsi di Aggiornamento Pianificati | Flessibilità integrata per miglioramenti futuri come nuovi sensori o sistemi di spegnimento. |

| Flessibilità nella Selezione dei Componenti | L'uso di parti standard del settore garantisce disponibilità e prezzi competitivi. |

| Riduzione dei Tempi di Inattività | La manutenzione semplificata e il design adattabile riducono al minimo le interruzioni della produzione. |

| Protezione Futura (Future-Proofing) | La personalizzazione consente al forno di evolvere con le mutevoli esigenze di processo. |

Pronti a migliorare l'efficienza del vostro laboratorio con un forno sottovuoto personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche, riducendo i costi a lungo termine e i tempi di inattività. Contattateci oggi stesso per discutere come possiamo proteggere le vostre operazioni per il futuro!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi