In sintesi, l'effetto di degasaggio durante il riscaldamento sotto vuoto è un vantaggio metallurgico fondamentale che migliora direttamente le proprietà meccaniche di un materiale. Rimuovendo i gas intrappolati, il processo migliora la resistenza, la resistenza all'usura, le prestazioni anti-grippaggio e la resistenza a fatica, con conseguente durata di servizio notevolmente maggiore del componente finito.

Sebbene l'elenco dei vantaggi sia chiaro, la domanda fondamentale è *come* la rimozione di quantità microscopiche di gas possa migliorare così drasticamente le prestazioni di un metallo. La risposta sta nell'eliminazione delle fonti interne di fragilizzazione e debolezza a livello atomico, creando un materiale più pulito e strutturalmente più solido.

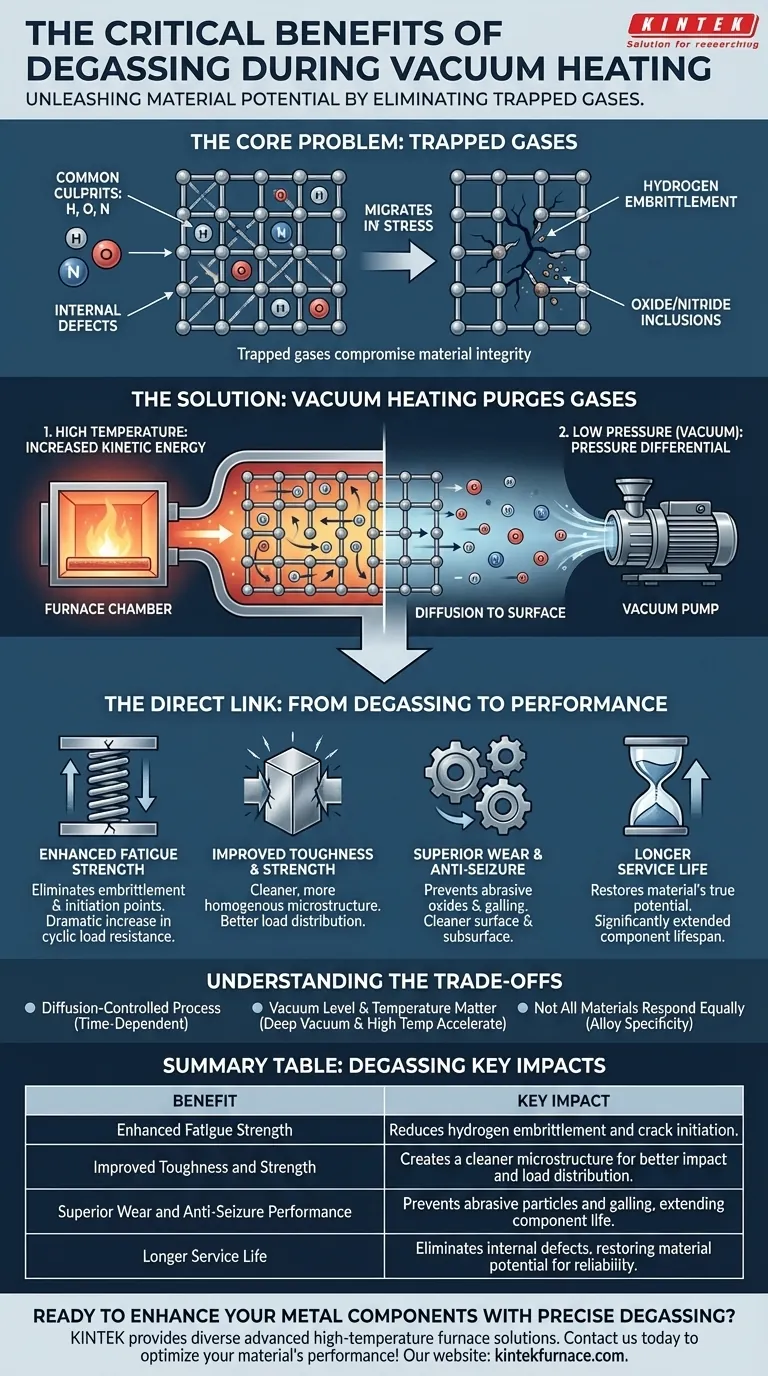

Il Problema Principale: Gas Intrappolati nei Metalli

Prima ancora che un componente entri in un forno, il materiale grezzo contiene gas disciolti. Questi sono sottoprodotti inevitabili dei processi iniziali di fusione, colata e formatura.

I Colpevoli Comuni: H, O, N

I tre gas principali di cui ci si preoccupa, disciolti nell'acciaio e in altre leghe, sono l'idrogeno (H), l'ossigeno (O) e l'azoto (N).

L'idrogeno è il più insidioso, poiché i suoi minuscoli atomi possono diffondersi facilmente attraverso la struttura cristallina del metallo. L'ossigeno e l'azoto tendono a legarsi al metallo o ad altri elementi, formando impurità interne.

Come i Gas Intrappolati Indeboliscono il Metallo

Questi gas disciolti non sono innocui. Sono difetti interni che compromettono l'integrità del materiale.

Il problema più significativo è la fragilizzazione da idrogeno. Sotto sforzo, gli atomi di idrogeno migrano verso aree di alta tensione, come la punta di una micro-fessura, e accumulano pressione interna. Ciò riduce gravemente la duttilità del metallo, rendendolo fragile e soggetto a guasti improvvisi e catastrofici ben al di sotto della sua resistenza prevista.

Ossigeno e azoto formano particelle dure e fragili come ossidi e nitruri. Queste agiscono come inneschi di stress interni, fornendo siti di inizio perfetti affinché le cricche di fatica si formino e si propaghino.

Come il Riscaldamento Sotto Vuoto Depura i Gas Intrappolati

Il trattamento termico sotto vuoto crea l'ambiente ideale per forzare l'uscita di questi gas nocivi dal materiale attraverso un processo di diffusione. Il processo si basa su due principi chiave.

Il Ruolo dell'Alta Temperatura

Riscaldare il materiale fornisce agli atomi di gas intrappolati maggiore energia cinetica. Questa energia aumentata consente loro di muoversi, ovvero di diffondere, molto più liberamente all'interno del reticolo cristallino solido del metallo.

Il Ruolo della Bassa Pressione (Vuoto)

La pompa del vuoto rimuove l'atmosfera dalla camera del forno, creando un enorme differenziale di pressione. La pressione parziale di idrogeno, ossigeno e azoto all'interno del metallo è improvvisamente molto più alta della pressione nella camera circostante.

Spinti da questo gradiente, gli atomi di gas appena mobilizzati diffondono dall'interno del componente alla sua superficie, dove vengono aspirati via dal sistema di vuoto.

Il Collegamento Diretto: Dal Degasaggio alle Prestazioni

Rimuovendo queste fonti interne di guasto, le proprietà intrinseche del materiale possono emergere. Il miglioramento non è additivo; è un ripristino del vero potenziale del materiale.

Resistenza a Fatica Migliorata

Rimuovendo l'idrogeno, viene eliminata la causa principale della fragilizzazione. Rimuovendo le inclusioni di ossido e nitruro, vengono rimossi i siti di inizio interni per le cricche di fatica. Il risultato è un aumento drastico della capacità del materiale di resistere a carichi ciclici.

Tenacità e Resistenza Migliorate

Una microstruttura più pulita e omogenea, priva di particelle fragili, è intrinsecamente più tenace e resistente. L'energia di un impatto o di un carico viene distribuita in modo più uniforme sulla struttura metallica, piuttosto che concentrarsi su un difetto.

Prestazioni Superiori di Usura e Anti-Grippaggio

La rimozione dei gas si traduce in una superficie e una sottosuperficie più pulite. Ciò impedisce alle particelle di ossido dure di staccarsi e agire come un terzo corpo abrasivo, migliorando sia l'usura sia la resistenza del materiale allo sfregamento o al grippaggio in condizioni di contatto ad alta pressione.

Comprendere i Compromessi

Sebbene altamente efficace, l'effetto di degasaggio è governato da leggi fisiche e non è una bacchetta magica istantanea.

È un Processo Controllato dalla Diffusione

Il degasaggio richiede tempo. I gas devono migrare dal nucleo del pezzo alla superficie. I componenti più spessi richiedono tempi di mantenimento significativamente più lunghi alla temperatura per consentire una diffusione completa, il che aumenta il tempo ciclo e i costi.

Il Livello di Vuoto e la Temperatura Contano

Un vuoto più profondo e una temperatura più elevata accelereranno il processo di degasaggio. Tuttavia, ci sono limiti pratici. La temperatura deve essere appropriata per il trattamento termico della lega specifica, e il raggiungimento di un vuoto estremamente elevato comporta rendimenti decrescenti rapidi e costi delle apparecchiature più elevati.

Non Tutti i Materiali Rispondono Allo Stesso Modo

Alcune leghe sono più suscettibili all'assorbimento di gas durante la loro creazione rispetto ad altre. La necessità e i parametri di un ciclo di degasaggio devono essere valutati in base al materiale specifico e alla sua applicazione prevista, in particolare per i componenti mission-critical.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo di degasaggio ti consente di applicare strategicamente il trattamento termico sotto vuoto per ottenere specifici risultati ingegneristici.

- Se il tuo obiettivo principale è la vita utile a fatica (es. molle, cuscinetti, strutture aerospaziali): Dai priorità a un ciclo di vuoto robusto per mitigare la fragilizzazione da idrogeno, poiché questa è la causa principale di guasto prematuro nelle applicazioni ad alto ciclo.

- Se il tuo obiettivo principale è la tenacità e la resistenza agli urti (es. utensili ad alte prestazioni, stampi): Sfrutta il degasaggio per creare una microstruttura pulita priva di inclusioni di ossido che agiscono come punti di innesco per la frattura fragile.

- Se il tuo obiettivo principale è ottimizzare le prestazioni superficiali (es. ingranaggi, componenti soggetti a usura): Utilizza l'effetto di degasaggio per garantire una superficie e una sottosuperficie pulite, migliorando la resistenza all'usura e riducendo il rischio di grippaggio.

Trattando il degasaggio come uno strumento ingegneristico deliberato, vai oltre il semplice riscaldamento di un pezzo e inizi a perfezionarne la struttura stessa per ottenere le massime prestazioni e affidabilità.

Tabella Riassuntiva:

| Vantaggio | Impatto Chiave |

|---|---|

| Resistenza a Fatica Migliorata | Riduce la fragilizzazione da idrogeno e l'innesco di cricche, migliorando la resistenza ai carichi ciclici |

| Tenacità e Resistenza Migliorate | Crea una microstruttura più pulita per una migliore distribuzione di impatto e carico |

| Prestazioni Superiori di Usura e Anti-Grippaggio | Previene particelle abrasive e grippaggio, estendendo la vita del componente |

| Durata di Servizio Più Lunga | Elimina i difetti interni, ripristinando il potenziale del materiale per l'affidabilità |

Pronto a migliorare i tuoi componenti metallici con un degasaggio preciso? Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK offre diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni di riscaldamento sotto vuoto possono ottimizzare le prestazioni e la durata del tuo materiale!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento