In sintesi, un forno ad arco sotto vuoto utilizza un arco elettrico ad alta corrente per fondere un elettrodo metallico all'interno di una camera sigillata e a tenuta di vuoto. L'intenso calore dell'arco fonde il materiale, mentre il vuoto impedisce che reagisca con i gas atmosferici come ossigeno e azoto, ottenendo un lingotto finale eccezionalmente puro e di alta qualità.

Il problema fondamentale che un forno ad arco sotto vuoto risolve è la contaminazione del materiale. Combinando l'energia intensa e localizzata di un arco elettrico con la purezza del vuoto, raffina i metalli a un livello di pulizia e integrità strutturale impossibile da ottenere in un forno standard a base d'aria.

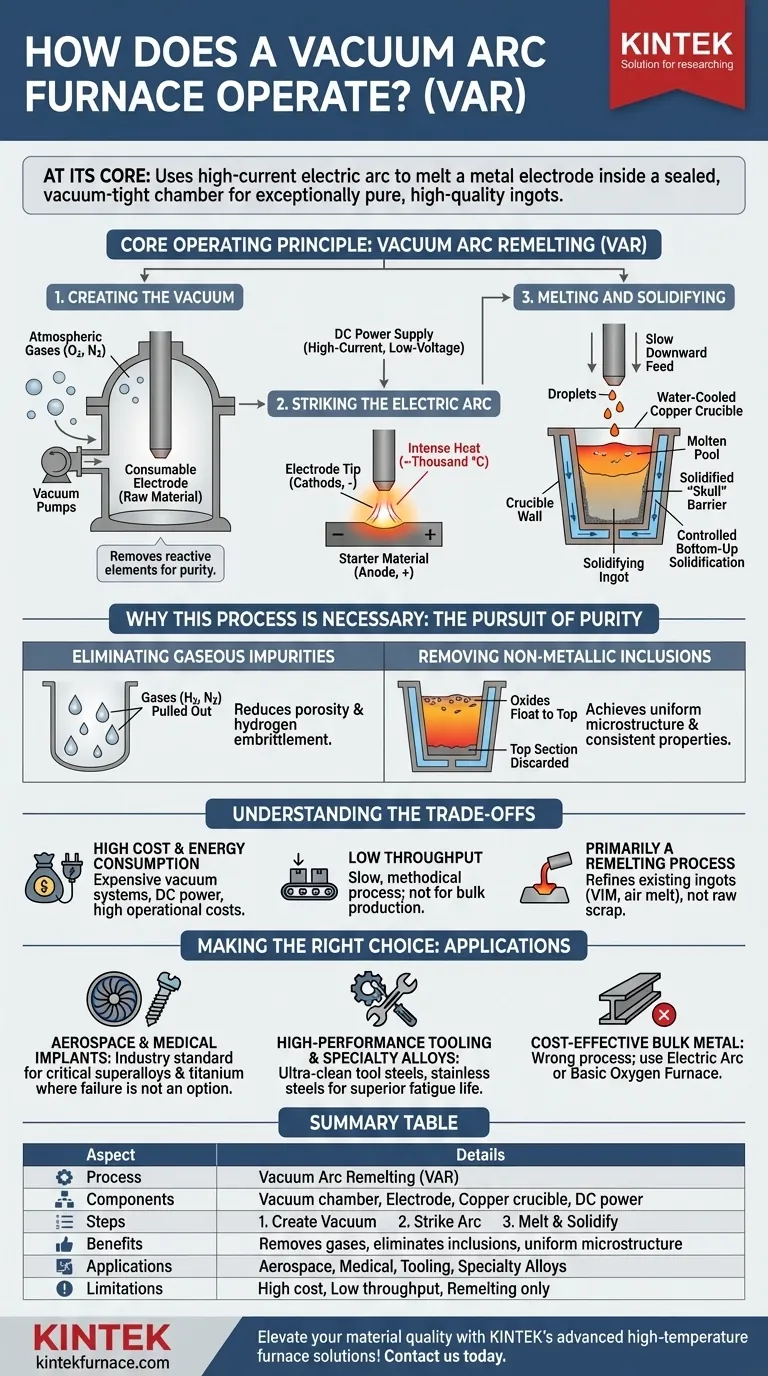

Il Principio Operativo Fondamentale: Arco e Vuoto

L'operazione è un processo altamente controllato e multi-stadio progettato per la massima raffinazione. È più comunemente noto come Rifusione ad Arco Sotto Vuoto (VAR), il che ne evidenzia il ruolo di processo di fusione secondario per la purificazione.

Fase 1: Creazione del Vuoto

Il processo inizia posizionando il materiale grezzo, sagomato in un grande cilindro chiamato elettrodo consumabile, all'interno di un crogiolo di rame raffreddato ad acqua. Il forno viene sigillato e un sistema di potenti pompe rimuove l'aria e altri gas.

La creazione di questo vuoto è il passo più critico per garantire la purezza. Rimuove gli elementi reattivi che altrimenti formerebbero impurità, come ossidi e nitruri, nel prodotto finale.

Fase 2: Accensione dell'Arco Elettrico

Al forno viene collegato un alimentatore CC ad alta corrente e bassa tensione. L'elettrodo consumabile funge da terminale negativo (catodo) e una piccola quantità di materiale di avviamento sul fondo del crogiolo funge da terminale positivo (anodo).

Quando viene applicata la corrente, si innesca un arco elettrico tra la punta dell'elettrodo e la base. Questo arco genera un calore immenso e concentrato, raggiungendo spesso temperature di diverse migliaia di gradi Celsius.

Fase 3: Fusione e Solidificazione

L'intenso calore dell'arco fonde la punta dell'elettrodo consumabile. Goccioline di metallo fuso cadono dall'elettrodo nel crogiolo di rame raffreddato ad acqua sottostante.

Man mano che l'elettrodo viene consumato, viene lentamente alimentato verso il basso per mantenere una distanza costante, o gap dell'arco. Contemporaneamente, il metallo fuso nel crogiolo si raffredda e si solidifica dal basso verso l'alto in modo altamente controllato, costruendo il nuovo lingotto purificato strato dopo strato.

Il Ruolo del Crogiolo Raffreddato ad Acqua

Il crogiolo è realizzato in rame per la sua altissima conducibilità termica. Viene raffreddato aggressivamente ad acqua, il che provoca la solidificazione istantanea di un sottile strato di metallo fuso a contatto con la parete del crogiolo.

Questa "scoria" di metallo solidificato funge da barriera isolante, impedendo al bagno fuso di toccare direttamente il crogiolo di rame. Questa soluzione brillantemente ingegnerizzata assicura che il lingotto finale non sia contaminato dal materiale del crogiolo stesso.

Perché Questo Processo è Necessario: La Ricerca della Purezza

Il processo VAR non serve semplicemente a fondere il metallo; è un processo di raffinazione attivo che migliora fondamentalmente la qualità del materiale.

Eliminazione delle Impurità Gassose

Mentre le goccioline fuse cadono attraverso il vuoto, i gas disciolti come idrogeno e azoto vengono letteralmente estratti dal metallo. Ciò riduce significativamente il rischio di porosità e infragilimento da idrogeno nel prodotto finale.

Rimozione delle Inclusioni Non Metalliche

Il processo crea un piccolo bagno di metallo fuso sopra il lingotto in solidificazione. Le impurità meno dense, come gli ossidi, galleggiano sulla superficie di questo bagno fuso. Man mano che il lingotto si solidifica, queste impurità vengono spinte verso l'alto e concentrate nella parte superiore, che viene successivamente tagliata e scartata.

Ottenimento di una Microstruttura Uniforme

La solidificazione lenta e direzionale dal basso verso l'alto produce un lingotto con una struttura granulare molto uniforme e prevedibile. Questa omogeneità è essenziale per ottenere proprietà meccaniche consistenti, come l'elevata resistenza alla fatica e la tenacità alla frattura.

Comprendere i Compromessi

Sebbene i vantaggi siano significativi, il processo VAR non è una soluzione universale. Comporta sfide e limitazioni specifiche.

Costi Elevati e Consumo Energetico

I forni ad arco sotto vuoto sono costosi da costruire, gestire e mantenere. I sistemi di vuoto richiesti, gli alimentatori CC ad alta corrente e i sofisticati sistemi di controllo contribuiscono agli elevati costi di capitale e operativi.

Bassa Produttività

Rispetto alle tecniche di fusione primaria, il VAR è un processo lento e metodico. È progettato per la qualità, non per la quantità, il che lo rende inadatto alla produzione di massa di metalli di base.

Principalmente un Processo di Rifusione

Come suggerisce il nome "Rifusione ad Arco Sotto Vuoto", questo è quasi sempre un passaggio secondario. Non si alimenta rottame grezzo in un forno VAR. Invece, lo si utilizza per raffinare un lingotto già creato con un altro metodo, come una fusione a induzione sotto vuoto (VIM) o anche una fusione standard ad aria.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno ad arco sotto vuoto è interamente guidata dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale sono componenti aerospaziali o impianti medici: il VAR è lo standard del settore. È essenziale per la produzione di superleghe a base di nichel e leghe di titanio utilizzate nei dischi delle turbine dei motori a reazione, nelle strutture aeronautiche e negli impianti biocompatibili dove il cedimento del materiale non è un'opzione.

- Se il tuo obiettivo principale è la lavorazione di utensili ad alte prestazioni o leghe speciali: il VAR viene utilizzato per creare acciai per utensili ultra-puliti, acciai inossidabili e altre leghe che richiedono una durata a fatica superiore e una pulizia eccezionale.

- Se il tuo obiettivo principale è la produzione di metalli in grandi quantità a costi contenuti: questo è il processo sbagliato. Metodi standard come un forno ad arco elettrico (in aria) o un forno ad ossigeno di base sono molto più economici per l'acciaio strutturale e altri metalli per uso generale.

In definitiva, un forno ad arco sotto vuoto è uno strumento di raffinazione di precisione utilizzato per elevare buoni metalli a materiali eccezionali per le applicazioni più esigenti del mondo.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Nome del Processo | Rifusione ad Arco Sotto Vuoto (VAR) |

| Componenti Chiave | Camera a vuoto, elettrodo consumabile, crogiolo di rame raffreddato ad acqua, alimentatore CC |

| Fasi Operative | 1. Creare il vuoto 2. Innescare l'arco elettrico 3. Fondere e solidificare il metallo |

| Vantaggi Primari | Rimuove le impurità gassose, elimina le inclusioni non metalliche, ottiene una microstruttura uniforme |

| Applicazioni Ideali | Componenti aerospaziali, impianti medici, utensili ad alte prestazioni, leghe speciali |

| Limitazioni | Costi elevati, bassa produttività, principalmente un processo di rifusione |

Migliora la qualità dei tuoi materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature di precisione come Forni a Vuoto e Atmosfera, Sistemi CVD/PECVD e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per metalli ultrapuri in applicazioni aerospaziali, mediche e con leghe speciali. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5