Un forno di ricottura sotto vuoto è essenziale per i rivelatori Schottky WSe2 perché crea un ambiente incontaminato ad alta temperatura necessario per ottimizzare l'interfaccia critica tra il semiconduttore e l'elettrodo. Rimuovendo l'ossigeno e aumentando l'energia termica, questo processo elimina i residui di fabbricazione e perfeziona strutturalmente l'area di contatto per garantire il corretto funzionamento del dispositivo.

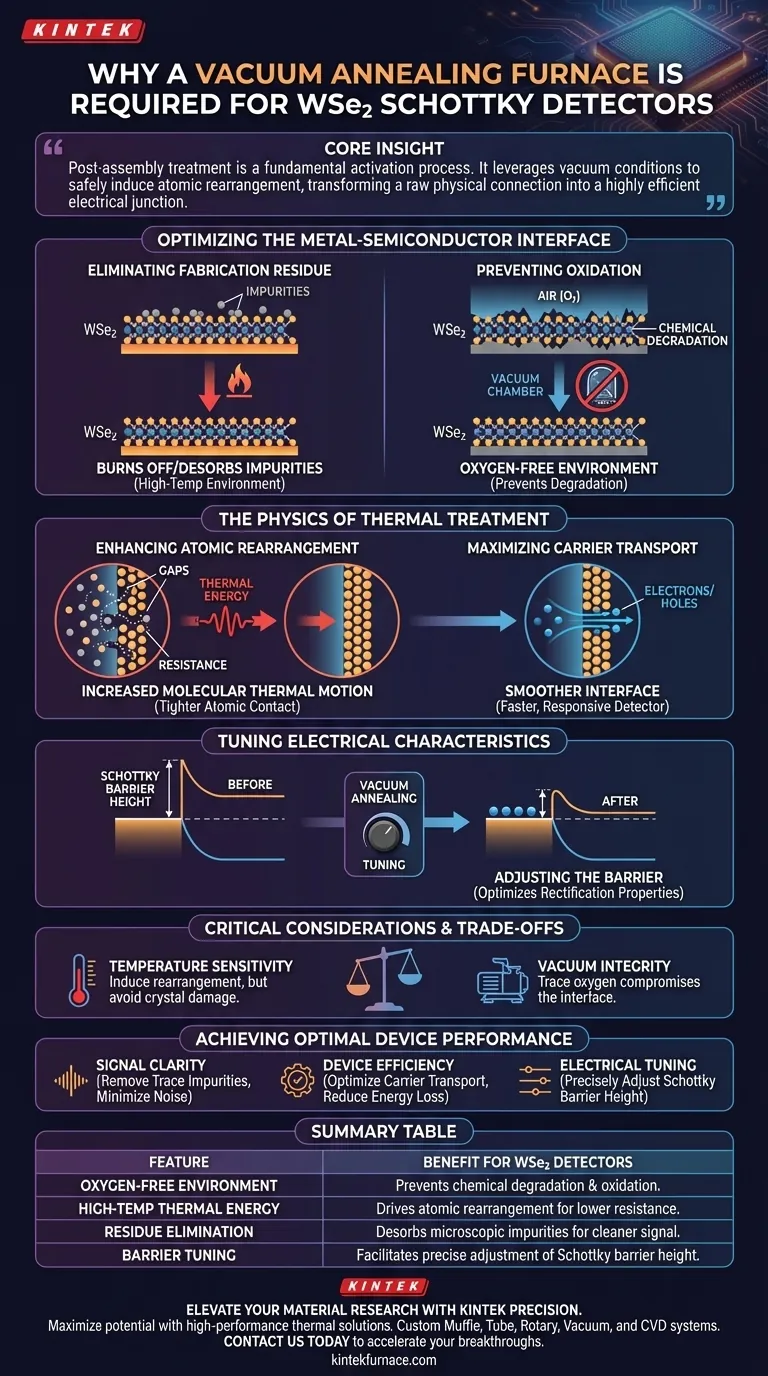

Concetto chiave: Il trattamento post-assemblaggio non è solo una fase di pulizia; è un processo di attivazione fondamentale. Sfrutta le condizioni di vuoto per indurre in sicurezza il riarrangiamento atomico, trasformando una connessione fisica grezza in una giunzione elettrica altamente efficiente.

Ottimizzazione dell'interfaccia metallo-semiconduttore

La sfida principale nell'assemblaggio dei rivelatori WSe2 è la qualità del punto di contatto tra il materiale 2D e l'elettrodo metallico. Il forno di ricottura sotto vuoto affronta questo problema attraverso due meccanismi specifici.

Eliminazione dei residui di fabbricazione

Durante il processo di trasferimento del WSe2, tracce di impurità aderiscono spesso alle superfici del materiale.

Questi contaminanti microscopici possono agire come barriere al flusso di corrente elettrica. L'ambiente ad alta temperatura del forno brucia o desorbe efficacemente queste impurità residue.

Prevenzione dell'ossidazione

I metodi di riscaldamento standard all'aria distruggerebbero il sensibile materiale WSe2.

La componente "sottovuoto" del forno è fondamentale perché fornisce un ambiente privo di ossigeno. Ciò consente al dispositivo di raggiungere le temperature necessarie per il trattamento senza degradare chimicamente o ossidare i componenti semiconduttori.

La fisica del trattamento termico

Oltre alla pulizia, il calore applicato nel forno guida cambiamenti fisici a livello atomico che sono necessari per prestazioni elevate.

Miglioramento del riarrangiamento atomico

Il forno aumenta significativamente il moto termico molecolare all'interfaccia tra il WSe2 e l'elettrodo.

Questa maggiore energia cinetica consente agli atomi di spostarsi e stabilirsi in posizioni energeticamente più favorevoli. Il risultato è un contatto atomico più stretto e uniforme che riduce le lacune fisiche e la resistenza.

Massimizzazione del trasporto di portatori

Lisciando l'interfaccia e rimuovendo le impurità, il trattamento ottimizza l'efficienza del trasporto di portatori.

Gli elettroni (o le lacune) possono muoversi attraverso la giunzione con minore scattering e resistenza. Ciò si traduce direttamente in un rivelatore più veloce e reattivo.

Regolazione delle caratteristiche elettriche

L'obiettivo finale del processo di ricottura è finalizzare il comportamento elettronico del diodo Schottky.

Regolazione dell'altezza della barriera Schottky

L'altezza della barriera Schottky determina la facilità con cui la corrente può fluire attraverso la giunzione e definisce le proprietà di rettificazione del rivelatore.

La ricottura facilita la regolazione finale di questa barriera energetica. Perfezionando il contatto metallo-semiconduttore, il forno garantisce che l'altezza della barriera sia ottimizzata per i requisiti di rilevamento specifici del dispositivo.

Considerazioni critiche e compromessi

Sebbene sia necessaria la ricottura sotto vuoto, il processo si basa su un delicato equilibrio di parametri.

Sensibilità alla temperatura

La temperatura deve essere sufficientemente alta da indurre il riarrangiamento atomico, ma non così alta da danneggiare la struttura cristallina del WSe2.

Integrità del vuoto

La qualità del vuoto è non negoziabile. Anche tracce di ossigeno durante la fase ad alta temperatura possono compromettere la qualità dell'interfaccia, annullando i benefici del processo di ricottura.

Ottenere prestazioni ottimali del dispositivo

Il forno di ricottura sotto vuoto è il ponte tra un assemblaggio fabbricato e un rivelatore funzionante ad alte prestazioni.

- Se la tua attenzione principale è la chiarezza del segnale: Dai priorità alla rimozione delle impurità residue per ridurre al minimo il rumore e la resistenza all'interfaccia di contatto.

- Se la tua attenzione principale è l'efficienza del dispositivo: Concentrati sull'aspetto del riarrangiamento atomico per ottimizzare il trasporto di portatori e ridurre la perdita di energia.

- Se la tua attenzione principale è la regolazione elettrica: Utilizza il trattamento termico per regolare con precisione l'altezza della barriera Schottky per i tuoi specifici requisiti di tensione.

Questo processo garantisce che la connessione fisica all'interfaccia diventi una giunzione elettrica efficace.

Tabella riassuntiva:

| Caratteristica | Vantaggio per i rivelatori WSe2 |

|---|---|

| Ambiente privo di ossigeno | Previene il degrado chimico e l'ossidazione di materiali 2D sensibili. |

| Energia termica ad alta temperatura | Guida il riarrangiamento atomico per ridurre al minimo le lacune fisiche e la resistenza di contatto. |

| Eliminazione dei residui | Desorbe impurità microscopiche di fabbricazione per un trasporto del segnale più pulito. |

| Regolazione della barriera | Facilita la regolazione precisa dell'altezza della barriera Schottky per una rettificazione ottimale. |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Massimizza il potenziale dei tuoi rivelatori Schottky WSe2 con le soluzioni termiche ad alte prestazioni di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di laboratorio.

Sia che tu stia perfezionando interfacce di materiali 2D o sviluppando semiconduttori di prossima generazione, i nostri forni sottovuoto forniscono l'integrità termica e la precisione priva di ossigeno necessarie per giunzioni elettriche superiori. Contattaci oggi per discutere le tue esigenze uniche e scoprire come la nostra tecnologia di riscaldamento avanzata può accelerare le tue scoperte.

Guida Visiva

Riferimenti

- Jian Li, Shaoqing Xiao. Ultrafast Self‐Driven WSe <sub>2</sub> Photodetectors with Bottom Schottky Contacts. DOI: 10.1002/advs.202510373

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Che tipo di tempra può essere eseguita in un forno a vuoto? Esplora la tempra ad alta pressione di gas e a olio

- Perché un forno a vuoto è vantaggioso per le applicazioni che richiedono elevata purezza? Ottenere Purezza e Prestazioni del Materiale Senza Eguali

- Cos'è un forno a vuoto? Riscaldamento di precisione per purezza e prestazioni

- Quali tipi di materiali vengono comunemente lavorati mediante rinvenimento sottovuoto? Ottenere un'integrità superficiale e proprietà meccaniche superiori

- Qual è il contributo di un forno ad alto vuoto alla qualità degli strati modificati di nanotubi di carbonio (CNT)? Migliora l'adesione

- Come viene utilizzato un forno ad altissima temperatura che raggiunge i 1.673 K nella declorurazione del PVC? Collegare i rifiuti alla produzione di ferro

- Perché i forni per trattamento termico sottovuoto sono essenziali per l'industria aerospaziale? Garantire l'integrità superiore dei materiali per applicazioni ad alto rischio

- Quali sono i requisiti chiave per il sistema di raffreddamento di un forno di rinvenimento sottovuoto? Garantire un controllo preciso per risultati metallurgici superiori