Lo scopo principale dell'esecuzione di un trattamento termico a 1400°C è quello di rinforzare strutturalmente lo scheletro di tungsteno poroso attraverso la diffusione atomica. Questo passaggio ad alta temperatura trasforma una fragile disposizione di particelle in una rete meccanicamente stabile promuovendo la formazione di una soluzione solida tungsteno-titanio, garantendo che il materiale non collassi durante le successive lavorazioni.

Concetto chiave Il trattamento sotto vuoto a 1400°C è una fase critica di rinforzo che guida la diffusione reciproca degli atomi di tungsteno e titanio. Questo processo ispessisce i "colli" tra le particelle e crea una soluzione solida robusta, fornendo la tenacità necessaria per sopravvivere alle dure condizioni della successiva de-lega.

Il Meccanismo di Rinforzo Strutturale

Promozione della Diffusione Atomica

A 1400°C, l'energia termica è sufficiente per attivare il movimento degli atomi all'interno della matrice metallica. Questo ambiente promuove la diffusione reciproca degli atomi di tungsteno e titanio.

Formazione di una Soluzione Solida

Mentre questi atomi diffondono, non si limitano a stare fianco a fianco; si integrano per formare una soluzione solida. Questa omogeneizzazione chimica è fondamentale per cambiare le proprietà del materiale da un aggregato sciolto a un'entità metallica unificata.

Rinforzo delle Connessioni tra Particelle

Il cambiamento fisico più visibile si verifica nei punti di contatto tra le singole particelle. Il processo di diffusione fa sì che questi punti di contatto, o "connessioni a collo", diventino significativamente più spessi e arrotondati. Questo effetto di sinterizzazione crea una struttura continua e rigida.

Preparazione per le Lavorazioni Successive

Prevenzione del Collasso Strutturale

L'obiettivo immediato di questo trattamento termico è preparare lo scheletro per la de-lega secondaria. Questo passaggio successivo (che mira alla fase di titanio) è aggressivo. Senza la stabilità meccanica fornita dal trattamento a 1400°C, lo scheletro poroso mancherebbe della tenacità per mantenere la sua forma e probabilmente subirebbe un collasso strutturale.

Ottimizzazione della Distribuzione dei Pori

Oltre al semplice rinforzo, questo trattamento termico ottimizza attivamente la distribuzione dei pori. Arrotondando i colli delle particelle e stabilizzando la struttura, il trattamento garantisce che la porosità sia uniforme e stabile, il che è fondamentale per le prestazioni finali del materiale nell'applicazione.

Comprensione dei Compromessi

Il Rischio di Omissione

Saltare o ridurre la temperatura di questo passaggio non è un risparmio di efficienza praticabile. Senza la formazione della soluzione solida e l'ispessimento dei colli delle particelle, lo scheletro rimane fragile. Quasi certamente fallirà meccanicamente quando sarà sottoposto allo stress della rimozione della fase di titanio in seguito.

Distinzione dalla Debinding

È fondamentale non confondere questo passaggio di rinforzo a 1400°C con la debinding sotto vuoto precedente. La debinding avviene tipicamente al di sotto dei 500°C per decomporre lentamente i leganti organici (come il PVB) e prevenire le crepe. Il passaggio a 1400°C riguarda puramente il legame metallurgico e la diffusione, non la rimozione di materiale organico.

Garantire il Successo del Processo

Per applicare questo al tuo flusso di lavoro di produzione, considera i tuoi specifici requisiti di stabilità:

- Se la tua priorità principale è l'Integrità Strutturale: Assicurati che il tempo di permanenza a 1400°C sia sufficiente per consentire la completa crescita e arrotondamento dei colli, poiché questa geometria determina la tenacità dello scheletro.

- Se la tua priorità principale è la Resa del Processo: Dai priorità a questo passaggio per prevenire la perdita di materiale durante la de-lega secondaria, poiché una soluzione solida ben diffusa è l'unica difesa contro il collasso dello scheletro.

Il trattamento a 1400°C è il momento decisivo in cui il tuo materiale passa da polvere compatta a un robusto metallo poroso ingegnerizzato.

Tabella Riassuntiva:

| Fase del Processo | Meccanismo Primario | Risultato Chiave |

|---|---|---|

| Diffusione Atomica | Movimento reciproco W-Ti | Formazione di una robusta soluzione solida |

| Crescita del Collo | Sinterizzazione nei punti di contatto | Connessioni più spesse tra le particelle |

| Fissaggio Strutturale | Stabilizzazione termica | Prevenzione del collasso durante la de-lega secondaria |

| Ottimizzazione dei Pori | Stabilizzazione della geometria | Distribuzione uniforme e stabile dei pori |

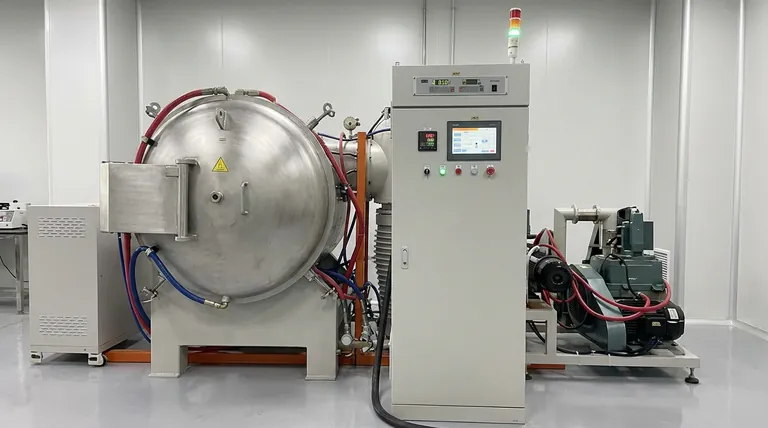

Migliora le Tue Lavorazioni di Materiali Avanzati con KINTEK

Il controllo termico preciso è la differenza tra un robusto quadro ingegnerizzato e il cedimento strutturale. KINTEK fornisce forni sotto vuoto e atmosferici ad alta temperatura leader del settore, progettati per facilitare i processi critici di legame metallurgico e diffusione.

Perché scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi sono ingegnerizzati per le massime prestazioni in ambienti esigenti.

- Soluzioni Versatili: Sia che tu richieda sistemi Muffle, a Tubo, Rotativi, Sotto Vuoto o CVD, abbiamo la tecnologia per soddisfare le tue specifiche.

- Completamente Personalizzabili: Personalizziamo i nostri forni ad alta temperatura da laboratorio per le tue esigenze uniche di de-lega e sinterizzazione.

Assicurati il successo della tua produzione con attrezzature costruite per la precisione. Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Riferimenti

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento