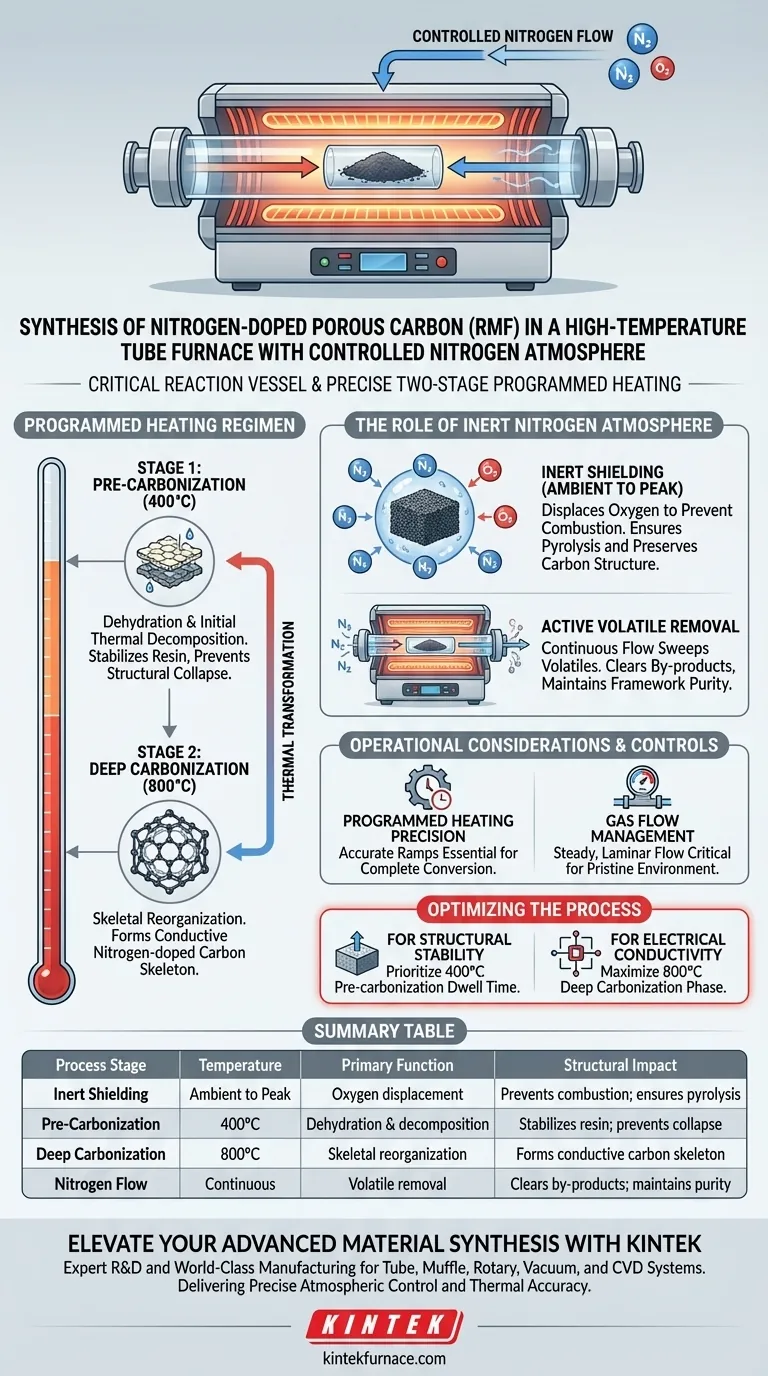

Il forno tubolare ad alta temperatura funge da recipiente di reazione critico per la sintesi del carbonio poroso drogato con azoto (RMF). Facilita un regime di riscaldamento programmato preciso a due stadi sotto uno scudo protettivo di azoto per convertire i precursori organici in un quadro di carbonio stabile. Mantenendo un ambiente rigorosamente privo di ossigeno, il sistema previene la combustione mentre guida la decomposizione termica e la riorganizzazione scheletrica necessarie per un'elevata conduttività.

L'atmosfera di azoto controllata consente una profonda carbonizzazione rimuovendo efficientemente i sottoprodotti volatili e prevenendo l'ossidazione, trasformando la resina precursore in uno scheletro di carbonio drogato con azoto robusto attraverso un ciclo termico rigorosamente gestito.

La meccanica della trasformazione termica

Il ruolo dell'atmosfera inerte

La funzione principale dell'atmosfera di azoto è quella di creare un ambiente inerte. Alle alte temperature richieste per questo processo, la presenza di ossigeno farebbe bruciare la resina organica anziché carbonizzarla.

Spostando l'ossigeno, l'azoto consente al materiale di subire la pirolisi. Ciò garantisce che le modifiche chimiche siano rigorosamente termiche, preservando la struttura del carbonio anziché convertirla in cenere o anidride carbonica.

Fase 1: Pre-carbonizzazione a 400°C

La prima fase del processo di riscaldamento programmato porta il precursore RMF a 400°C. Questa fase è fondamentale per preparare la struttura del materiale all'indurimento finale.

Durante questa fase, il materiale subisce disidratazione e decomposizione termica iniziale. Questo passaggio stabilizza la resina organica, prevenendo il collasso strutturale prima che vengano raggiunte temperature più elevate.

Fase 2: Carbonizzazione profonda a 800°C

Dopo la pre-carbonizzazione, la temperatura viene aumentata a 800°C per la carbonizzazione profonda. Questo stato ad alta energia innesca la fondamentale riorganizzazione scheletrica del materiale.

È durante questa fase che vengono bloccate le proprietà finali del materiale. Il processo converte la resina pre-carbonizzata in uno scheletro di carbonio drogato con azoto altamente conduttivo, conferendo all'RMF le sue caratteristiche elettroniche funzionali.

Rimozione attiva dei volatili

Mentre la resina organica si decompone, rilascia sottoprodotti gassosi. Il flusso continuo di azoto agisce come meccanismo di spazzamento.

Questo flusso trasporta fisicamente questi sottoprodotti volatili fuori dal tubo del forno. La rimozione di questi gas è essenziale per impedirne la rideposizione sul materiale o l'interferenza con la purezza del processo di carbonizzazione.

Considerazioni operative e controlli

Importanza del riscaldamento programmato

Il successo di questa sintesi dipende fortemente dall'accuratezza della rampa di temperatura. La distinzione tra le fasi di 400°C e 800°C non è arbitraria; saltare la fase di pre-carbonizzazione può portare a difetti strutturali o a una conversione incompleta.

Gestione del flusso di gas

Mentre l'atmosfera di azoto previene l'ossidazione, anche la velocità di flusso è importante. Un flusso inadeguato potrebbe non riuscire a eliminare i sottoprodotti volatili in modo efficiente, contaminando potenzialmente la struttura porosa.

Al contrario, un flusso turbolento potrebbe compromettere la stabilità termica attorno al campione. L'obiettivo è un flusso costante e laminare che garantisca un ambiente incontaminato per la riorganizzazione scheletrica.

Ottimizzazione del processo di sintesi

Per garantire la massima qualità del carbonio poroso drogato con azoto (RMF), allinea i controlli del tuo processo con i tuoi specifici obiettivi di materiale.

- Se il tuo obiettivo principale è la stabilità strutturale: Dai priorità alla precisione del tempo di permanenza della pre-carbonizzazione a 400°C per garantire una disidratazione completa prima di aumentare lo stress termico.

- Se il tuo obiettivo principale è la conduttività elettrica: Assicurati che la fase di carbonizzazione profonda a 800°C sia mantenuta sufficientemente a lungo per massimizzare la riorganizzazione scheletrica e la grafitizzazione.

Padroneggiare l'equilibrio tra la stratificazione termica e il flusso di gas inerte è la chiave per sbloccare il pieno potenziale dei materiali RMF.

Tabella riassuntiva:

| Fase del processo | Temperatura | Funzione principale | Impatto strutturale |

|---|---|---|---|

| Schermatura inerte | Ambiente a picco | Spostamento dell'ossigeno | Previene la combustione; garantisce la pirolisi |

| Pre-carbonizzazione | 400°C | Disidratazione e decomposizione | Stabilizza la resina; previene il collasso strutturale |

| Carbonizzazione profonda | 800°C | Riorganizzazione scheletrica | Forma uno scheletro di carbonio drogato con azoto conduttivo |

| Flusso di azoto | Continuo | Rimozione dei volatili | Elimina i sottoprodotti; mantiene la purezza del quadro |

Migliora la tua sintesi di materiali avanzati con KINTEK

Il controllo preciso dell'atmosfera e l'accuratezza termica sono le pietre angolari della produzione di carbonio poroso drogato con azoto (RMF) ad alte prestazioni. In KINTEK, comprendiamo che la tua ricerca dipende dall'affidabilità del tuo ambiente termico.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi per forni tubolari, muffole, rotativi, sottovuoto e CVD ad alte prestazioni progettati per soddisfare gli standard scientifici più rigorosi. Sia che tu richieda un forno tubolare ad alta temperatura standard o un sistema completamente personalizzabile per esigenze di carbonizzazione uniche, le nostre attrezzature offrono il flusso di gas laminare e la precisione del riscaldamento programmato necessari per una conduttività e una stabilità strutturale superiori.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio?

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come facilita un forno a atmosfera tubolare la CVD locale durante la carbonizzazione delle fibre di PAN? Padroneggia la crescita in situ di CNT

- Perché utilizzare un forno tubolare da laboratorio con argon per la ricottura dell'acciaio a basso tenore di carbonio? Garantire l'integrità del materiale priva di ossidazione

- Quale ruolo svolge un forno a goccia riscaldato elettricamente (DTF) negli esperimenti sulla polvere di ferro? Potenzia la tua ricerca ora!

- Qual è il ruolo del sistema di gestione dei gas in un forno a tubo da 70 mm? Essenziale per un controllo preciso dell'atmosfera

- Quali materiali sono comunemente usati per l'elemento riscaldante nei forni tubolari? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali fattori influenzano il prezzo di un forno tubolare orizzontale? Driver chiave dalla temperatura ai sistemi di controllo

- Qual è lo scopo di un sistema di protezione ad argon ad alta purezza in un forno tubolare? Salvaguardare l'integrità del materiale MoS2/C

- Per quali applicazioni è adatto un Forno a Tubo Diviso (Zona Singola)? Ideale per Riscaldamento Uniforme e Facile Accesso