La funzione principale di un sistema di protezione ad argon ad alta purezza è quella di creare un ambiente rigorosamente inerte che elimini l'ossigeno durante i processi ad alta temperatura. Nello specifico, durante il trattamento termico di compositi di disolfuro di molibdeno/carbonio (MoS2/C), questo sistema previene il degrado chimico del nucleo solfuro e la perdita fisica del guscio di carbonio.

Concetto chiave

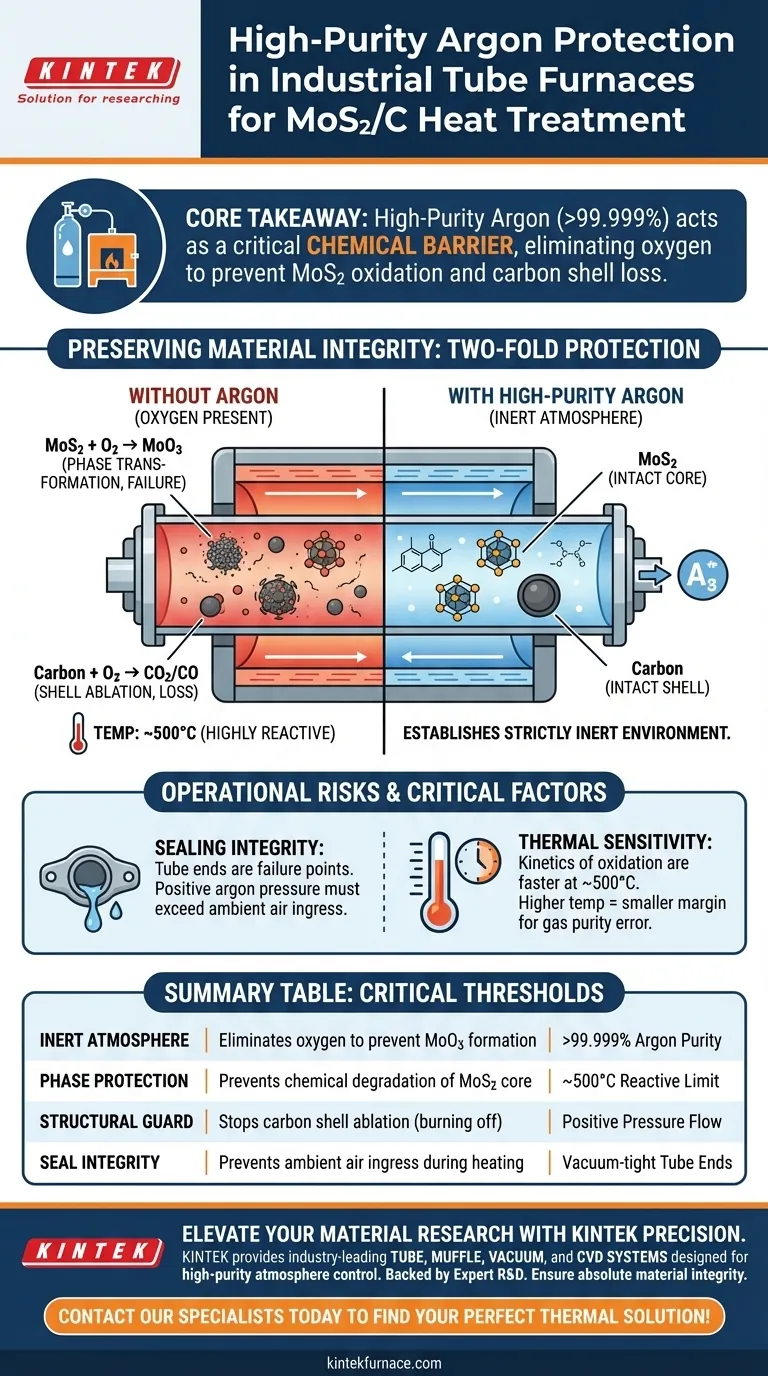

L'argon ad alta purezza (superiore al 99,999%) agisce come una barriera chimica critica, non solo come un mezzo termico. Il suo unico scopo in questo contesto è prevenire l'ossidazione del MoS2 in triossido di molibdeno (MoO3) indesiderato e impedire che il guscio di carbonio amorfo bruci, garantendo che la struttura nucleo-guscio del composito rimanga intatta.

Preservare l'integrità del materiale

Il trattamento termico dei compositi MoS2/C comporta distinti rischi chimici che determinano la necessità di un'atmosfera controllata. Il sistema ad argon affronta due specifiche modalità di guasto che si verificano all'aumentare delle temperature.

Prevenire la trasformazione di fase

A temperature elevate, in particolare intorno ai 500°C, il disolfuro di molibdeno (MoS2) diventa altamente reattivo all'ossigeno.

Senza uno scudo di gas inerte, il MoS2 reagirà con l'ossigeno per formare triossido di molibdeno (MoO3). Questo è un cambiamento fondamentale nella fase e nelle proprietà del materiale, che rende la sintesi un fallimento se l'obiettivo è mantenere la struttura solfuro.

Proteggere il guscio di carbonio

La "C" in MoS2/C si riferisce a un guscio di carbonio amorfo che incapsula il materiale del nucleo.

Durante il processo di carbonizzazione, questo guscio è vulnerabile all'ablazione. Se è presente ossigeno nella camera del forno, il carbonio brucerà essenzialmente, convertendosi in gas anidride carbonica o monossido di carbonio. La coperta di argon garantisce che questo guscio rimanga solido e continuo.

La necessità di alta purezza

L'argon industriale standard è spesso insufficiente per queste applicazioni.

Il processo richiede argon ad alta purezza (>99,999%). Alle alte temperature di trattamento, anche quantità minime di impurità o ossigeno nel flusso di gas possono innescare le reazioni di degradazione sopra descritte.

Rischi operativi e compromessi

Sebbene il sistema ad argon sia essenziale, si basa fortemente sull'integrità meccanica del forno stesso. Comprendere i limiti dell'attrezzatura è importante quanto la purezza del gas.

Integrità della tenuta vs. Qualità del gas

Puoi utilizzare l'argon più puro disponibile, ma è inutile se il forno tubolare presenta perdite.

I forni tubolari sono progettati per mantenere queste atmosfere, ma le guarnizioni alle estremità del tubo sono punti di guasto comuni. Se il sistema non è perfettamente sigillato, la pressione positiva del flusso di argon deve essere sufficientemente alta da impedire l'ingresso di aria ambientale.

Sensibilità termica

Le reazioni che stai prevenendo dipendono fortemente dalla temperatura.

Mentre alcuni processi in atmosfera inerte avvengono a temperature più basse (come la sublimazione dello zolfo a 155°C), il processo MoS2/C raggiunge circa i 500°C. A questo intervallo termico più elevato, la cinetica dell'ossidazione è molto più rapida, rendendo il margine di errore per quanto riguarda la purezza del gas significativamente inferiore.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo forno tubolare industriale per materiali compositi, la tua configurazione dovrebbe essere dettata dalle specifiche vulnerabilità chimiche del tuo campione.

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che la tua fonte di gas sia argon certificato >99,999% per prevenire rigorosamente la conversione di MoS2 in MoO3.

- Se il tuo obiettivo principale è la morfologia strutturale: Dai priorità al controllo delle perdite delle guarnizioni del forno per garantire che il guscio di carbonio amorfo non venga perso per ablazione durante la carbonizzazione.

Il successo in questo processo è definito dall'assenza assoluta di ossigeno.

Tabella riassuntiva:

| Caratteristica | Funzione nel trattamento MoS2/C | Soglia critica |

|---|---|---|

| Atmosfera inerte | Elimina l'ossigeno per prevenire la formazione di MoO3 | Purezza Argon >99,999% |

| Protezione di fase | Previene il degrado chimico del nucleo di MoS2 | Limite reattivo ~500°C |

| Protezione strutturale | Arresta l'ablazione del guscio di carbonio (combustione) | Flusso a pressione positiva |

| Integrità della tenuta | Previene l'ingresso di aria ambientale durante il riscaldamento | Estremità del tubo a tenuta di vuoto |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che tracce di ossigeno compromettano la tua sintesi MoS2/C. KINTEK fornisce sistemi leader del settore per forni tubolari, muffole, sottovuoto e CVD specificamente progettati per il controllo di atmosfere ad alta purezza. Supportati da R&S e produzione esperte, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi specifici requisiti chimici e strutturali.

Assicurati l'integrità assoluta del materiale per il tuo prossimo progetto: contatta oggi stesso i nostri specialisti per trovare la tua soluzione termica perfetta!

Guida Visiva

Riferimenti

- One-Pot Hydrothermal Synthesis and Electrochemical Performance of Subspheroidal Core–Shell Structure MoS2/C Composite as Anode Material for Lithium-Ion Batteries. DOI: 10.3390/en17071678

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Potete fornire un esempio di materiale preparato utilizzando un forno tubolare? Scopri la sintesi di YBa₂Cu₃O₇

- Qual è la funzione di un forno tubolare nel pretrattamento delle nanoreti di palladio? Sblocca alta duttilità e zero ossidazione

- Come influisce il design di una camera di reazione cilindrica riscaldata elettricamente sulla nitrurazione per l'acciaio AISI 1085?

- Quali sono i limiti delle fornaci a tubo a riscaldamento a microonde? Costo elevato, sicurezza e dipendenza dal materiale

- Quali sono gli obiettivi dell'utilizzo di un forno tubolare per il trattamento termico di nanocompositi a doppio strato? Massimizzare la stabilità del rivestimento

- Quali pratiche di manutenzione sono consigliate per un forno a tubo multizona? Garantire sicurezza e precisione nel vostro laboratorio

- Come funziona il sistema di controllo della temperatura in un forno a tubo sperimentale a gradienti multipli? Domina i profili termici precisi per il tuo laboratorio

- Perché è necessario un sistema di controllo del flusso di azoto per un forno tubolare? Prevenire l'ossidazione e garantire la resa di carbonizzazione