In un forno a tubo da 70 mm, il ruolo principale del sistema di gestione dei gas è creare un'atmosfera controllata con precisione all'interno del tubo riscaldante. Lo fa introducendo, gestendo e rimuovendo gas specifici, consentendoti di eseguire processi ad alta temperatura che sarebbero impossibili in aria ambiente, come la prevenzione dell'ossidazione o l'abilitazione di reazioni chimiche specifiche.

Un forno a tubo fornisce il calore, ma il sistema di gestione dei gas fornisce l'ambiente chimico. Per qualsiasi processo sensibile ai suoi dintorni, questo sistema non è un accessorio opzionale; è il componente critico che determina il successo e la ripetibilità dei tuoi risultati.

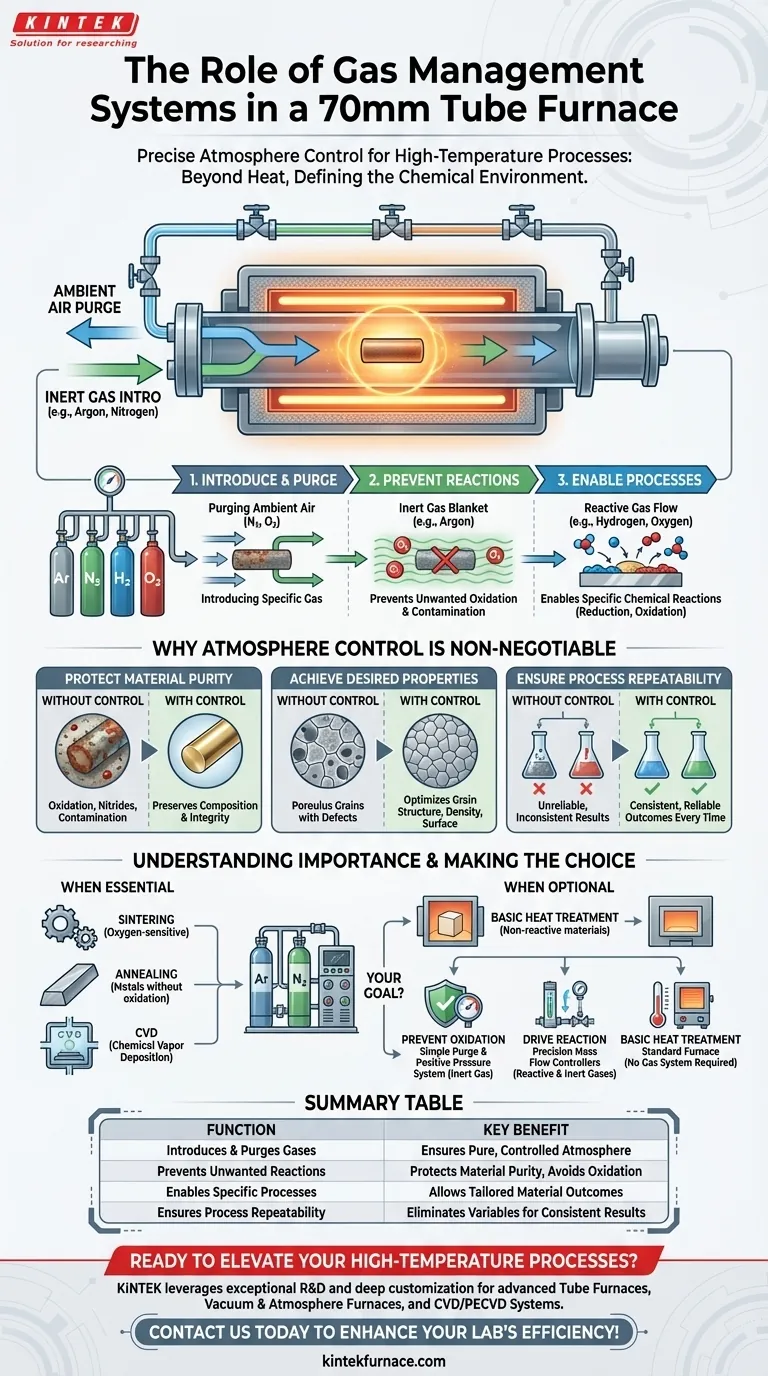

La Funzione Centrale: Creare un'Atmosfera Controllata

Un sistema di gestione dei gas è più di un semplice tubo per il flusso di gas. È un sistema progettato per il controllo di precisione sull'ambiente chimico in cui il tuo materiale viene processato ad alte temperature.

Introduzione e Spurgo dei Gas

La funzione più basilare del sistema è introdurre un gas specifico, come argon inerte o idrogeno reattivo, nel tubo del forno. Altrettanto importante è la sua capacità di spurgare l'aria ambiente (principalmente azoto e ossigeno) prima che il processo abbia inizio, garantendo che l'atmosfera interna sia pura.

Prevenire Reazioni Indesiderate

Molti materiali, specialmente i metalli, si ossidano rapidamente quando vengono riscaldati in presenza di aria. Riempendo il tubo con un gas inerte come argon o azoto, il sistema di gestione dei gas crea una coperta protettiva che previene questa ossidazione indesiderata, preservando la purezza e l'integrità del materiale.

Abilitare Processi Chimici Specifici

Al contrario, alcuni processi richiedono una reazione. Un sistema a gas consente l'introduzione controllata di gas reattivi. Questo potrebbe essere un gas riducente come l'idrogeno per rimuovere ossidi o un gas ossidante come l'ossigeno per creare uno strato di ossido specifico su un materiale.

Perché il Controllo dell'Atmosfera è Non Negoziabile

Alle alte temperature raggiunte in un forno a tubo, i materiali diventano molto più reattivi chimicamente. Un'atmosfera incontrollata è una variabile che può rovinare un intero esperimento o ciclo di produzione.

Proteggere la Purezza del Materiale

Senza il controllo dell'atmosfera, il tuo campione può contaminarsi. Il riscaldamento all'aria può introdurre ossidi e nitruri nel tuo materiale, modificandone fondamentalmente la composizione e le proprietà in modi non intenzionali.

Ottenere le Proprietà Desiderate del Materiale

L'atmosfera influenza direttamente il risultato finale. Per processi come ricottura, sinterizzazione o crescita di cristalli, l'ambiente gassoso determina la struttura a grana finale, la densità e le caratteristiche superficiali del materiale. Un'atmosfera controllata è essenziale per ottenere il risultato desiderato.

Garantire la Ripetibilità del Processo

I processi scientifici e produttivi richiedono coerenza. Regolando con precisione il tipo di gas e la portata, si elimina una variabile importante. Questo assicura che un processo eseguito oggi darà gli stessi risultati di uno eseguito il mese prossimo.

Comprendere l'Importanza del Sistema

Non tutte le applicazioni ad alta temperatura richiedono la gestione dei gas. La necessità è dettata interamente dalla sensibilità chimica dei tuoi materiali e dagli obiettivi del processo.

Quando il Controllo del Gas è Essenziale

Un sistema di gestione dei gas è indispensabile per processi come la sinterizzazione di materiali sensibili all'ossigeno, la ricottura di metalli senza ossidazione superficiale, o la deposizione chimica da fase vapore (CVD), dove i gas precursori devono essere introdotti in una sequenza controllata.

Quando Bastano Configurazioni Più Semplici

Se il tuo obiettivo è semplicemente riscaldare un materiale non reattivo all'aria (come alcune ceramiche) per un trattamento termico o un processo di essiccazione di base, un forno senza un sistema di gestione dei gas potrebbe essere sufficiente. In questi casi, la complessità e i costi aggiuntivi non sono necessari.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di controllo dell'atmosfera di cui hai bisogno è legato direttamente al tuo obiettivo.

- Se il tuo obiettivo principale è prevenire l'ossidazione: È sufficiente un sistema semplice per spurgare l'aria e mantenere una pressione positiva di un gas inerte come argon o azoto.

- Se il tuo obiettivo principale è guidare una specifica reazione chimica: Hai bisogno di un sistema con controllori di flusso massico di precisione per miscelare e fornire accuratamente gas reattivi.

- Se il tuo obiettivo principale è il trattamento termico di base di materiali non reattivi: Un sistema di gestione dei gas è probabilmente non necessario e un forno standard soddisferà le tue esigenze.

In definitiva, padroneggiare l'ambiente gassoso all'interno del tuo forno ti dà il controllo diretto sul destino chimico del tuo materiale.

Tabella Riassuntiva:

| Funzione | Vantaggio Chiave |

|---|---|

| Introduce e spurgare i gas | Garantisce un'atmosfera pura e controllata per i processi |

| Previene reazioni indesiderate | Protegge la purezza del materiale evitando ossidazione e contaminazione |

| Abilita processi chimici specifici | Consente l'uso di gas reattivi per risultati dei materiali su misura |

| Assicura la ripetibilità del processo | Elimina le variabili per risultati coerenti e affidabili |

Pronto a elevare i tuoi processi ad alta temperatura con un controllo preciso dell'atmosfera? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come Forni a Tubo, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri sistemi di gestione dei gas possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale