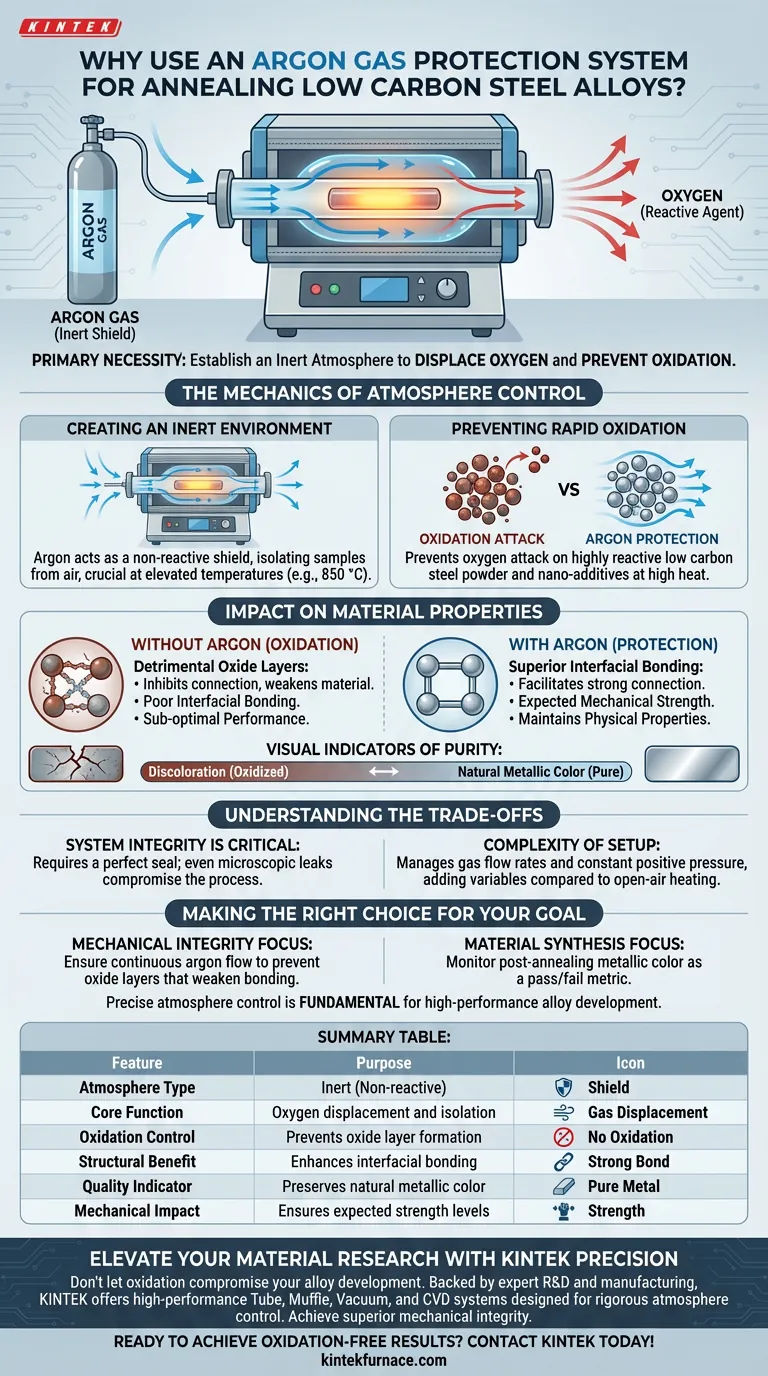

La necessità principale di utilizzare un sistema di protezione con gas argon è quella di creare un'atmosfera inerte che isoli completamente i campioni di acciaio a basso tenore di carbonio dall'ossigeno. Senza questa barriera protettiva durante la ricottura ad alta temperatura, il materiale subirà inevitabilmente l'ossidazione, compromettendo sia la sua chimica superficiale che l'integrità strutturale.

Spostando l'ossigeno all'interno del forno, il gas argon previene la formazione di strati di ossido dannosi sulle superfici delle particelle. Questa conservazione è essenziale per ottenere un forte legame interfaciale e garantire che il materiale raggiunga la sua resistenza meccanica prevista.

La Meccanica del Controllo dell'Atmosfera

Creare un Ambiente Inerte

L'argon funge da scudo non reattivo, spostando efficacemente l'aria naturalmente presente all'interno del forno tubolare da laboratorio. Questo isolamento è strettamente richiesto quando si sottopongono i materiali a temperature elevate, come 850 °C.

Prevenire l'Ossidazione Rapida

A queste alte temperature, l'acciaio a basso tenore di carbonio, in particolare polveri metalliche e nano-additivi, diventa altamente reattivo. Senza un gas protettivo, l'ossigeno attacca il materiale, causando una rapida ossidazione. L'argon impedisce l'avvio di questa reazione.

Impatto sulle Proprietà del Materiale

Garantire un Legame Interfacciale Superiore

Affinché una lega possieda integrità strutturale, i suoi componenti interni devono legarsi saldamente a livello microscopico. Gli strati di ossido formati durante il riscaldamento agiscono come barriere che inibiscono questo collegamento. Prevenendo questi strati, l'argon facilita un legame interfaciale superiore tra i componenti della lega.

Ottenere la Resistenza Meccanica Prevista

La presenza di ossidi introduce punti deboli all'interno del materiale, portando a prestazioni subottimali. L'utilizzo di un sistema di protezione con argon garantisce che la lega mantenga le sue proprietà fisiche previste e raggiunga la resistenza meccanica attesa.

Indicatori Visivi di Purezza

Un indicatore chiave di un processo di ricottura riuscito è l'aspetto visivo del campione. La protezione con argon mantiene il colore metallico naturale dell'acciaio, mentre la decolorazione segnala che si è verificata l'ossidazione e la purezza del materiale è compromessa.

Comprendere i Compromessi

L'Integrità del Sistema è Fondamentale

L'efficacia del processo dipende interamente dalla capacità del forno di mantenere una tenuta. Anche una perdita microscopica nel sistema di protezione consente l'ingresso di ossigeno, che può rovinare la superficie del campione nonostante la presenza di argon.

Complessità dell'Impostazione

Rispetto al riscaldamento in aria aperta, l'utilizzo di un sistema ad argon aggiunge variabili al tuo esperimento. Devi gestire le portate di gas e garantire una pressione positiva costante per prevenire il riflusso dell'aria atmosferica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo processo di ricottura, allinea la tua configurazione con i tuoi specifici obiettivi di ricerca:

- Se la tua attenzione principale è sull'integrità meccanica: Assicurati che il flusso di argon sia continuo per prevenire strati di ossido che indeboliscono il legame tra le polveri metalliche.

- Se la tua attenzione principale è sulla sintesi del materiale: Monitora il campione per il colore metallico dopo la ricottura come metrica di successo/fallimento per il tuo sistema di controllo dell'atmosfera.

Un controllo preciso dell'atmosfera non è semplicemente un passo precauzionale; è un requisito fondamentale per lo sviluppo di materiali legati ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Scopo della Protezione con Argon nella Ricottura |

|---|---|

| Tipo di Atmosfera | Inerte (Non reattiva) |

| Funzione Principale | Spostamento e isolamento dell'ossigeno |

| Controllo dell'Ossidazione | Previene la formazione di strati di ossido dannosi |

| Beneficio Strutturale | Migliora il legame interfaciale tra le particelle |

| Indicatore di Qualità | Preserva il colore metallico naturale e la purezza |

| Impatto Meccanico | Garantisce che la lega raggiunga i livelli di resistenza previsti |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Non lasciare che l'ossidazione comprometta lo sviluppo della tua lega. Supportato da R&S e produzione esperte, KINTEK offre sistemi di alta qualità per forni tubolari, muffole, sottovuoto e CVD progettati per mantenere il rigoroso controllo dell'atmosfera richiesto dalla tua ricerca. Sia che tu abbia bisogno di forni da laboratorio ad alta temperatura standard o completamente personalizzabili, la nostra attrezzatura garantisce un'integrità meccanica superiore per ogni campione.

Pronto a ottenere risultati privi di ossidazione? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche!

Guida Visiva

Riferimenti

- Abbas Ali Diwan, Mohammed J. Alshukri. Characterization of the mechanical properties for mild steel alloyed reinforcement with nanomaterials using powder technology. DOI: 10.1007/s43939-025-00280-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ambiente di processo specifico fornisce un forno tubolare per la tellurizzazione di PtTe2? Ottenere un'elevata cristallinità

- Quali sono le funzioni principali di un forno a sinterizzazione tubolare nella pirolisi di Fe3C/NC? Padroneggia il tuo processo di sintesi

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quali sono i vantaggi dei forni a tubo di quarzo? Ottenere purezza e visibilità nei processi ad alta temperatura

- Quali applicazioni industriali utilizzano comunemente i forni a tubo? Ottieni un riscaldamento preciso per la produzione avanzata

- Qual è la funzione principale di un forno tubolare industriale programmabile? Padronanza della sintesi di titanio-carbonio con precisione

- Quali condizioni ambientali simula un forno tubolare ad alta temperatura per la corrosione? Replica le realtà delle caldaie

- Come contribuisce un forno tubolare ad alta temperatura alla sintesi del grafene drogato con azoto? Migliora i risultati del tuo laboratorio