La precisa regolazione termica è il meccanismo mediante il quale un forno per trattamenti termici altera la struttura interna dei compositi Ferro-Rame (Fe-Cu). Controllando rigorosamente le temperature di riscaldamento e i tempi di mantenimento, il forno guida trasformazioni di fase specificamente all'interno dello scheletro di ferro, convertendolo in forme cristalline più dure e resistenti, lasciando intatta la rete conduttiva di rame.

L'obiettivo principale è trasformare la matrice di ferro da uno stato base in martensite ad alta resistenza tramite tempra, e quindi stabilizzarla in sorbite temprata tenace tramite rinvenimento. Questo processo in due fasi aumenta significativamente le prestazioni meccaniche senza compromettere la conduttività del composito.

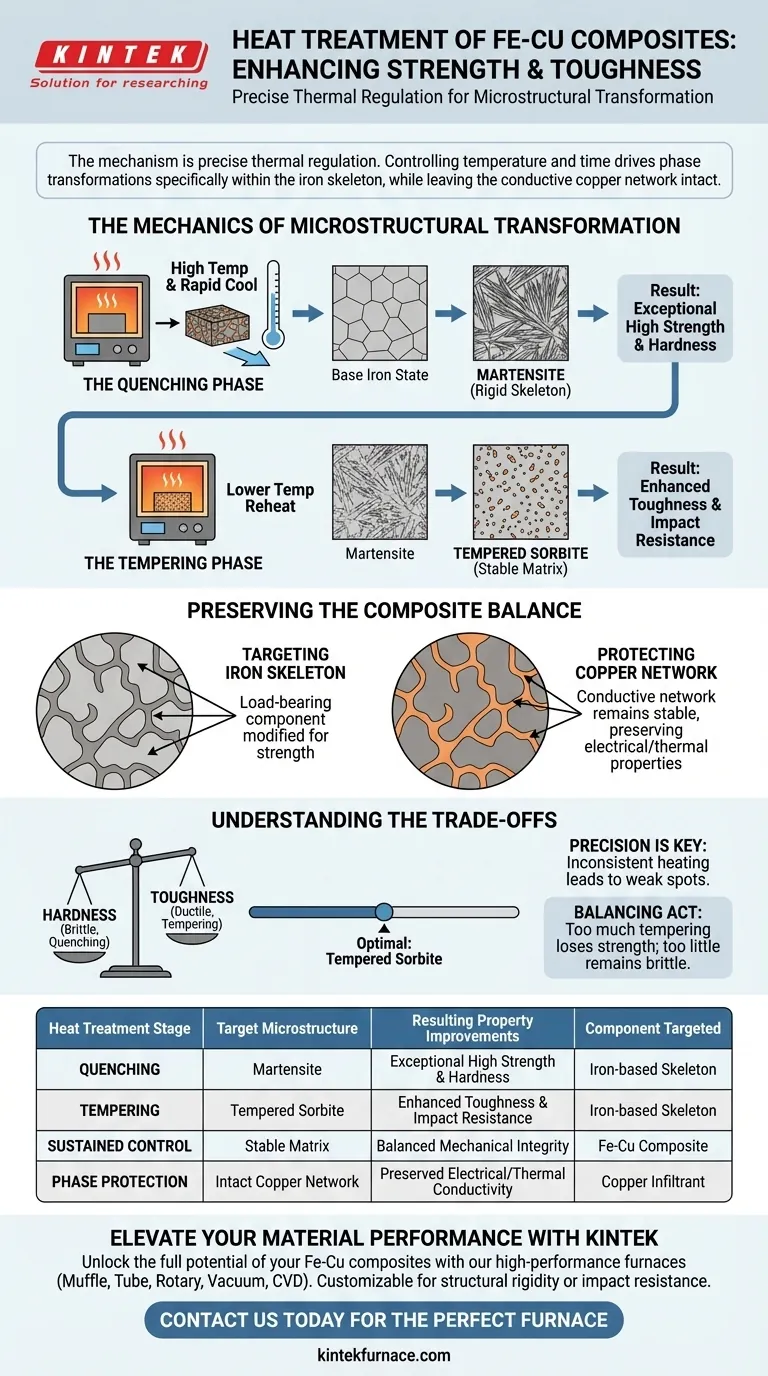

La Meccanica della Trasformazione Microstrutturale

La Fase di Tempra

La prima fase del processo prevede il riscaldamento del composito e il suo successivo raffreddamento rapido. Questo induce un drastico cambiamento di fase nella matrice di ferro.

L'obiettivo primario qui è trasformare il ferro in martensite. La martensite è una soluzione solida soprasatura che conferisce al composito un'eccezionale elevata resistenza e durezza, formando uno scheletro rigido.

La Fase di Rinvenimento

Dopo la tempra, il materiale subisce il rinvenimento, che comporta un riscaldamento a una temperatura specifica e più bassa. Questa fase è critica perché la martensite pura, sebbene resistente, può essere fragile.

Il rinvenimento trasforma la martensite in sorbite temprata. Questa microstruttura crea una matrice più stabile che mantiene un'elevata resistenza ma acquisisce una notevole tenacità, permettendo al materiale di resistere agli impatti senza fratturarsi.

Preservare l'Equilibrio del Composito

Mirare allo Scheletro di Ferro

Il forno per trattamenti termici concentra la sua energia sullo scheletro a base di ferro. Il ferro funge da componente portante del composito e la modifica della sua microstruttura è il metodo principale per migliorarne le proprietà meccaniche.

Proteggere la Rete di Rame

Un aspetto critico di questo processo è che migliora la matrice di ferro senza disturbare la rete conduttiva di rame.

Poiché il rame ha diverse proprietà termiche e punti di transizione di fase, le temperature specifiche utilizzate per il trattamento del ferro consentono al rame di rimanere stabile. Ciò garantisce che, mentre il materiale diventa fisicamente più resistente, mantenga la sua essenziale conduttività elettrica o termica.

Comprendere i Compromessi

La Necessità di Precisione

L'efficacia di questo processo dipende interamente dal controllo preciso della temperatura e del tempo. Se il riscaldamento è incoerente, la trasformazione di fase in martensite potrebbe essere incompleta, con conseguenti punti deboli all'interno del composito.

Bilanciare Durezza e Duttilità

Esiste un compromesso intrinseco tra la durezza ottenuta durante la tempra e la tenacità acquisita durante il rinvenimento.

Se il processo di rinvenimento viene interrotto prematuramente, il materiale potrebbe rimanere troppo fragile (troppa martensite). Al contrario, se mantenuto troppo a lungo o a temperature troppo elevate, il materiale potrebbe perdere troppa resistenza a favore della duttilità. Il forno deve mantenere un regime rigoroso per raggiungere lo stato ottimale di sorbite temprata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità dei compositi Fe-Cu, è necessario ottimizzare i parametri del forno in base ai requisiti meccanici specifici.

- Se il tuo obiettivo principale è la Massima Rigidità Strutturale: Dai priorità all'efficienza della fase di tempra per garantire una trasformazione completa in martensite prima del rinvenimento.

- Se il tuo obiettivo principale è la Resistenza agli Impatti (Tenacità): Assicurati che la fase di rinvenimento sia sufficientemente lunga per convertire completamente le fasi fragili in sorbite temprata stabile.

Padroneggiando questi cicli termici, si evolve il composito da una semplice miscela a un materiale sofisticato e ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Trattamento Termico | Microstruttura Target | Miglioramenti delle Proprietà Risultanti | Componente Target |

|---|---|---|---|

| Tempra | Martensite | Eccezionale Elevata Resistenza e Durezza | Scheletro a Base di Ferro |

| Rinvenimento | Sorbite Temprata | Migliorata Tenacità e Resistenza agli Impatti | Scheletro a Base di Ferro |

| Controllo Sostenuto | Matrice Stabile | Integrità Meccanica Bilanciata | Composito Fe-Cu |

| Protezione di Fase | Rete di Rame Intatta | Conduttività Elettrica/Termica Preservata | Infiltrante di Rame |

Eleva le Prestazioni del Tuo Materiale con KINTEK

Sblocca il pieno potenziale dei tuoi compositi Fe-Cu con il controllo termico di precisione richiesto per complesse trasformazioni di fase. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni. Sia che tu miri alla rigidità strutturale o alla resistenza agli impatti, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Pronto a ottimizzare il tuo processo di trattamento termico? Contattaci oggi stesso per parlare con uno specialista e trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo di un forno di sinterizzazione ad alta temperatura? Ottenere la piena densificazione per componenti metallici

- Perché un forno sottovuoto è essenziale per il trattamento di degasaggio dei film luminescenti compositi? Garantire l'integrità ottica

- Quali metalli non ferrosi possono essere trattati mediante trattamento termico sotto vuoto? Proteggere i metalli reattivi dall'ossidazione

- Come un forno ad alta temperatura sotto vuoto facilita lo studio della diffusione degli elementi? Guida al controllo termico preciso

- Quali materiali e caratteristiche ha la camera a vuoto? Scopri il suo design per una lavorazione sicura e ad alta temperatura

- Quali sono le sfide operative associate ai forni a vuoto? Padroneggiare la complessità per risultati superiori

- Quali metalli sono inclini all'ossidazione durante la fusione? Proteggere con forni sottovuoto o a gas inerte

- Quali sono le differenze chiave nella temperatura massima tra i forni a basso vuoto e quelli ad alto vuoto? Sblocca un Calore Superiore per la Purezza