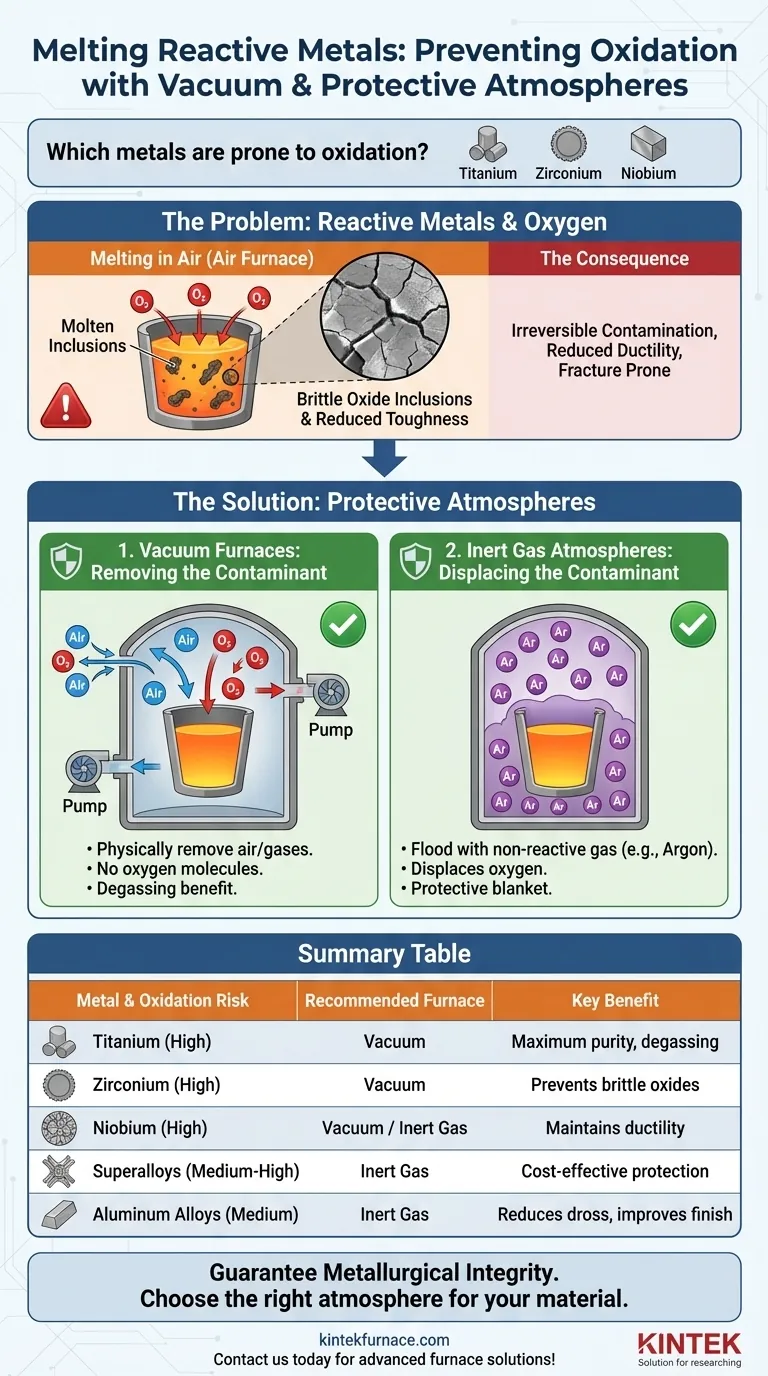

Quando si fondono determinati metalli, il controllo dell'atmosfera del forno non è un'opzione: è un requisito fondamentale. Metalli come titanio, zirconio e niobio, insieme ad altre leghe sensibili all'ossigeno, sono altamente reattivi e si ossidano prontamente se fusi in presenza di aria. Per prevenire contaminazioni catastrofiche e preservare le loro proprietà uniche, questi metalli devono essere fusi sottovuoto o sotto un'atmosfera protettiva di gas inerte.

Il problema fondamentale è che l'estremo calore della fusione accelera drasticamente la reazione chimica tra i metalli reattivi e l'ossigeno atmosferico. Questa contaminazione compromette la struttura interna del metallo e l'uso di un forno sottovuoto o a gas inerte è l'unico modo efficace per prevenirla.

La Sfida dei Metalli Altamente Reattivi

Per capire perché è necessaria un'atmosfera speciale, dobbiamo prima comprendere cosa rende questi metalli "reattivi" e le gravi conseguenze del non proteggerli.

Cosa Rende un Metallo "Reattivo"?

I metalli reattivi hanno una affinità molto alta per l'ossigeno, il che significa che formano legami chimici forti e stabili con gli atomi di ossigeno. A temperatura ambiente, questo crea spesso un sottile strato di ossido protettivo sulla superficie.

Tuttavia, alle temperature di fusione, questa reattività aumenta esponenzialmente. La superficie del metallo liquido è in costante movimento, esponendo una faccia fresca e altamente attiva ai gas presenti nel forno, pronta ad assorbire contaminanti.

Le Conseguenze dell'Ossidazione

Quando un metallo reattivo si ossida durante la fusione, l'ossigeno non si limita a rimanere in superficie. Si dissolve nel metallo fuso e forma dure e fragili inclusioni di ossido in tutta la struttura interna del materiale.

Questa contaminazione è irreversibile e degrada gravemente le proprietà meccaniche del prodotto finale. Porta a una riduzione della duttilità e della tenacità, rendendo il metallo incline alla frattura e inutilizzabile per le applicazioni ad alte prestazioni per cui è stato progettato.

Come le Atmosfere Protettive Risolvono il Problema

Le atmosfere sottovuoto e a gas inerte funzionano rimuovendo o spostando l'ossigeno, privando la reazione chimica prima che possa iniziare.

Forni Sottovuoto: Rimozione del Contaminante

Un forno sottovuoto utilizza pompe per rimuovere fisicamente l'aria e altri gas dalla camera di fusione. Creando un ambiente a bassissima pressione, non rimangono praticamente molecole di ossigeno che possano reagire con il metallo fuso.

Questo metodo è estremamente efficace ed è spesso la scelta preferita per i materiali più sensibili, come il titanio. Ha anche il vantaggio aggiuntivo di estrarre i gas disciolti dalla massa fusa, un processo noto come degassaggio, che aumenta ulteriormente la purezza della colata finale.

Atmosfere a Gas Inerte: Spostamento del Contaminante

Questo metodo prevede l'inondazione della camera del forno con un gas chimicamente non reattivo, più comunemente argon.

Poiché l'argon è più pesante dell'aria, si deposita e sposta l'ossigeno, creando una coperta protettiva sopra il metallo fuso. Il gas inerte non reagirà con il metallo, nemmeno a temperature estreme, proteggendolo efficacemente dalla contaminazione.

Comprendere i Compromessi

Sebbene entrambi i metodi siano efficaci, la scelta tra loro comporta la considerazione del metallo specifico, della purezza richiesta e dei costi operativi.

Sottovuoto vs. Gas Inerte

Un ambiente ad alto vuoto offre il massimo livello di protezione rimuovendo attivamente i contaminanti. È lo standard di riferimento per i metalli per i quali anche livelli di parti per milione di ossigeno possono causare guasti.

Un'atmosfera a gas inerte è una soluzione altamente affidabile e spesso più economica per molte leghe sensibili all'ossigeno. È più semplice da implementare ma richiede una gestione attenta per garantire una purga completa e costante dell'atmosfera.

Errori Comuni da Evitare

Un sistema sottovuoto mal mantenuto e con perdite può essere disastroso. Estrae continuamente un piccolo flusso di ossigeno nella camera, alimentandolo direttamente al metallo fuso.

Allo stesso modo, una purga impropria con gas inerte può lasciare sacche d'aria intrappolate nel forno, portando a ossidazione localizzata. Anche la purezza del gas inerte stesso è fondamentale, poiché un gas contaminato introdurrà impurità nella massa fusa.

Come Applicare Questo al Tuo Progetto

La scelta della protezione atmosferica dovrebbe essere dettata dal materiale con cui si lavora e dai requisiti di prestazione del componente finale.

- Se la tua priorità principale è la massima purezza per metalli come titanio e zirconio: Un forno ad alto vuoto è lo standard definitivo per eliminare la contaminazione gassosa e garantire proprietà ottimali del materiale.

- Se la tua priorità principale è fondere superleghe sensibili o leghe di alluminio in modo economicamente vantaggioso: Un'atmosfera a gas inerte gestita correttamente utilizzando argon di elevata purezza offre un'eccellente protezione.

- Se la tua priorità principale è migliorare la qualità di metalli anche meno reattivi: L'utilizzo di un'atmosfera protettiva può comunque ridurre la formazione di scorie, migliorare la finitura superficiale e produrre un prodotto finale più pulito.

Controllando l'atmosfera del forno, non stai solo prevenendo l'ossidazione superficiale; stai fondamentalmente garantendo l'integrità metallurgica del tuo prodotto finale.

Tabella Riassuntiva:

| Metallo | Rischio di Ossidazione | Tipo di Forno Raccomandato | Vantaggio Chiave |

|---|---|---|---|

| Titanio | Alto | Sottovuoto | Massima purezza, degassaggio |

| Zirconio | Alto | Sottovuoto | Previene ossidi fragili |

| Niobio | Alto | Sottovuoto/Gas Inerte | Mantiene la duttilità |

| Superleghe | Medio-Alto | Gas Inerte | Protezione economicamente vantaggiosa |

| Leghe di Alluminio | Medio | Gas Inerte | Riduce le scorie, migliora la finitura |

Massimizza la purezza e le prestazioni del tuo metallo con le soluzioni avanzate per forni di KINTEK! Siamo specializzati in forni ad alta temperatura, inclusi sistemi sottovuoto, ad atmosfera e CVD/PECVD, supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia lavorando con metalli reattivi come il titanio o leghe sensibili ai costi, la nostra esperienza in R&S e la produzione interna garantiscono una fusione affidabile e priva di contaminazioni. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza del tuo laboratorio e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche