L'utilizzo di un forno a vuoto comporta una serie distinta di sfide che vanno ben oltre quelle dei forni atmosferici standard. Gli ostacoli operativi principali includono la necessità di conoscenze operative altamente specializzate, la minaccia costante di contaminazione del processo dovuta al degassamento, l'usura meccanica dei componenti del vuoto e tempi di ciclo di processo significativamente più lunghi a causa della necessità di raggiungere e mantenere il vuoto.

L'eccezionale controllo del processo e la purezza offerti da un forno a vuoto sono un compromesso diretto per una maggiore complessità operativa. Il successo dipende dall'accettazione e dalla gestione delle esigenze di manutenzione specializzata, competenza dell'operatore e cicli di lavorazione più lunghi.

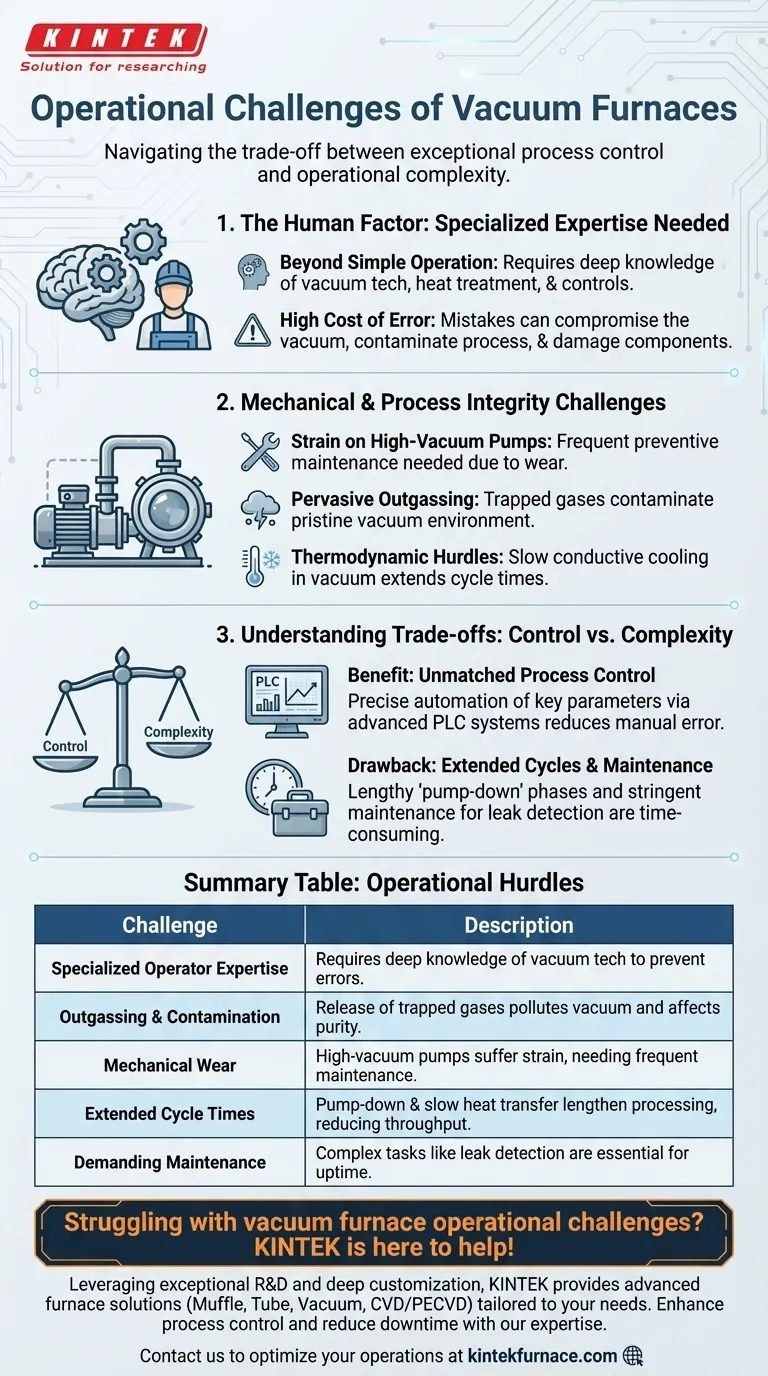

Il Fattore Umano: La Necessità di Competenze Specialistiche

La variabile operativa più significativa è spesso quella umana. A differenza delle attrezzature più semplici, un forno a vuoto non può essere utilizzato in modo efficace senza una profonda comprensione dei suoi principi fondamentali.

Oltre la Semplice Operatività

Gli operatori devono essere più che semplici tecnici; devono essere specialisti. Una conoscenza completa della tecnologia del vuoto, dei processi di trattamento termico specifici e del sistema di controllo elettrico del forno è irrinunciabile.

L'Alto Costo dell'Errore

Senza una formazione professionale, gli errori dell'operatore possono facilmente compromettere il vuoto, contaminare il processo e danneggiare componenti sensibili. Ciò influisce direttamente sia sulle prestazioni dell'apparecchiatura che sulla qualità del prodotto finale.

Sfide di Integrità Meccanica e di Processo

L'ambiente a vuoto stesso crea sfide meccaniche e fisiche uniche che richiedono costante attenzione.

Lo Sforzo sulle Pompe ad Alto Vuoto

Le pompe ad alto vuoto sono strumenti di precisione soggetti a notevole usura. Il mantenimento di un vuoto spinto per lunghi periodi esercita un'enorme pressione su questi componenti, rendendo necessaria una rigorosa pianificazione della manutenzione preventiva.

Il Problema Pervasivo del Degassamento

Il degassamento (outgassing) — il rilascio di gas intrappolati dalle pareti della camera o dal pezzo in lavorazione stesso — è una minaccia costante. Questo fenomeno può contaminare il puro ambiente a vuoto, lasciare residui indesiderati sulle parti trattate e compromettere l'integrità del processo.

Ostacoli Termodinamici

Nel vuoto, il trasferimento di calore per convezione è praticamente eliminato. Ciò rende il raffreddamento una sfida significativa, poiché deve basarsi su metodi conduttivi più lenti o su sistemi di spegnimento a gas specializzati. Questa limitazione influisce direttamente sui tempi di ciclo e sulla progettazione del processo.

Comportamento Imprevedibile dei Materiali

Alcuni materiali possono comportarsi in modo inaspettato in condizioni di vuoto ad alte temperature. Ciò richiede un'attenta messa a punto e validazione del processo per garantire i risultati desiderati ed evitare di danneggiare il materiale o il forno.

Comprendere i Compromessi: Controllo vs. Complessità

La decisione di utilizzare un forno a vuoto è un classico compromesso ingegneristico. Si ottiene un controllo senza pari al costo della semplicità operativa.

Il Vantaggio: Controllo di Processo Ineguagliabile

Il vantaggio principale è un controllo forte e ripetibile su ogni parametro chiave. I sistemi di controllo PLC avanzati e il monitoraggio digitale consentono un'automazione precisa della temperatura di riscaldamento, del livello di vuoto e del tempo di isolamento, riducendo drasticamente il potenziale di errore manuale.

Lo Svantaggio: Tempi di Ciclo Estesi

Raggiungere un vuoto spinto non è istantaneo. La fase iniziale di "pompaggio" può essere lunga, estendendo significativamente il tempo totale del ciclo rispetto a un forno atmosferico. Questa è una considerazione fondamentale per la produttività.

Lo Svantaggio: Manutenzione Impegnativa

I rigorosi requisiti per l'integrità del vuoto rendono la manutenzione molto più complessa. L'individuazione e la riparazione di perdite minuscole, la manutenzione di pompe sensibili e la garanzia della pulizia interna sono compiti critici e dispendiosi in termini di tempo.

Soluzioni Avanzate e Loro Implicazioni

I moderni progetti di forni incorporano funzionalità per mitigare alcune di queste sfide operative, specialmente per le applicazioni ad alta produttività.

Automazione con Sistemi PLC

I moderni sistemi PLC (Controllore Logico Programmabile) forniscono un'automazione completa, monitoraggio e protezioni di sicurezza integrate. Ciò migliora l'affidabilità e alleggerisce il carico operativo, anche se non elimina la necessità di una supervisione esperta.

Sistemi Multi-Camera per la Produttività

Per la lavorazione continua, i forni multi-camera offrono una soluzione al collo di bottiglia del pompaggio. Mantenendo le zone di carico, riscaldamento e spegnimento sotto vuoto costante, consentono un flusso di lavoro molto più efficiente elaborando i lotti simultaneamente.

Fare la Scelta Giusta per la Tua Operazione

Per determinare se un forno a vuoto è appropriato, è necessario allineare le sue capacità con il tuo obiettivo operativo primario.

- Se la tua priorità principale è la massima purezza e controllo del processo: La complessità operativa è un costo necessario per ottenere proprietà dei materiali superiori e altamente ripetibili.

- Se la tua priorità principale è l'elevato volume di produzione: I lunghi tempi di ciclo di un forno a camera singola saranno un grave ostacolo; indaga sui sistemi multi-camera per migliorare il flusso di lavoro.

- Se la tua priorità principale è ridurre al minimo i costi operativi: Sii preparato per un investimento significativo sia nella formazione rigorosa degli operatori sia in un diligente programma di manutenzione preventiva per evitare costosi tempi di inattività.

In definitiva, padroneggiare un forno a vuoto richiede di bilanciare le sue potenti capacità con la disciplina operativa necessaria per mantenere il suo ambiente esigente.

Tabella Riassuntiva:

| Sfida | Descrizione |

|---|---|

| Competenza Operativa Specializzata | Richiede una profonda conoscenza della tecnologia del vuoto, del trattamento termico e dei sistemi di controllo per prevenire errori e contaminazioni. |

| Degassamento e Contaminazione | Il rilascio di gas intrappolati può inquinare il vuoto, influenzando la purezza del processo e la qualità dei pezzi. |

| Usura Meccanica | Le pompe e i componenti ad alto vuoto subiscono stress, richiedendo una frequente manutenzione preventiva. |

| Tempi di Ciclo Estesi | Le fasi di pompaggio e il lento trasferimento di calore nel vuoto allungano la lavorazione, riducendo la produttività. |

| Manutenzione Impegnativa | Compiti complessi come il rilevamento delle perdite e la manutenzione delle pompe sono essenziali per l'integrità del vuoto e il tempo di attività. |

Stai affrontando le sfide operative dei forni a vuoto? KINTEK è qui per aiutare! Sfruttando una R&S eccezionale e una produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura, personalizzate per diversi laboratori. La nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD — è supportata da solide capacità di profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche. Migliora il controllo del processo, riduci i tempi di inattività e ottieni risultati superiori con la nostra esperienza. Contattaci oggi per discutere come possiamo ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo