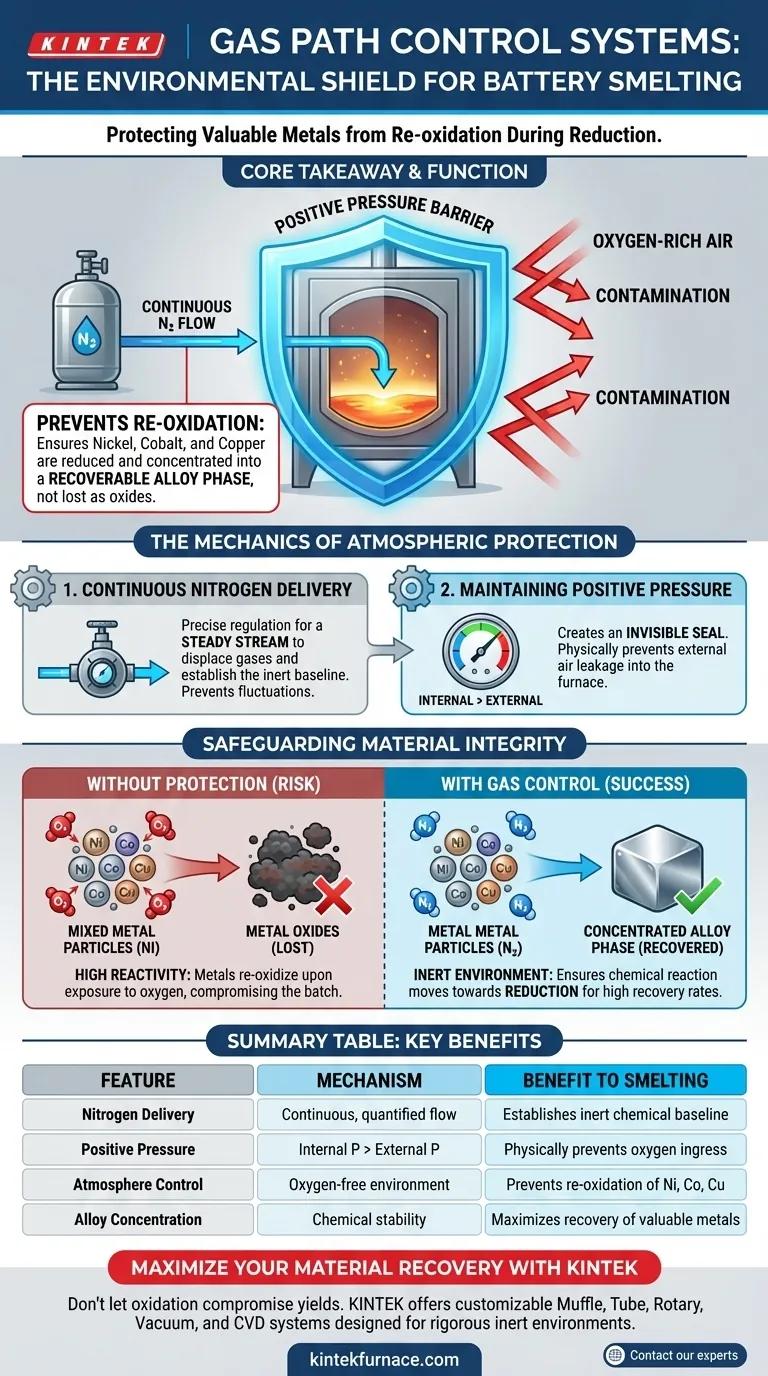

I sistemi di controllo del percorso del gas agiscono come uno scudo ambientale critico. Regolando rigorosamente il flusso continuo di azoto, questi sistemi generano una barriera di pressione positiva all'interno del forno. Ciò impedisce all'aria esterna ricca di ossigeno di entrare nella camera di reazione, garantendo che l'ambiente ad alta temperatura rimanga inerte per proteggere i metalli preziosi dal degrado chimico.

Concetto chiave: La funzione principale del sistema è prevenire la ri-ossidazione di metalli di transizione come nichel, cobalto e rame. Mantenendo un'atmosfera pressurizzata e priva di ossigeno, garantisce che questi metalli vengano ridotti con successo e concentrati in una fase di lega recuperabile, anziché essere persi come ossidi.

La meccanica della protezione atmosferica

Erogazione continua di azoto

Il fondamento del meccanismo di protezione è l'erogazione di azoto alla camera di reazione. Il sistema garantisce che questo flusso sia sia continuo che quantificato.

Questa precisa regolazione previene fluttuazioni nell'atmosfera del forno. È necessario un flusso costante per spostare i gas esistenti e stabilire la linea di base chimica necessaria per la riduzione.

Mantenimento della pressione positiva

Il meccanismo fisico di protezione è la pressione positiva. Pompaendo azoto nella camera, il sistema assicura che la pressione interna sia superiore alla pressione atmosferica esterna.

Questa differenza di pressione agisce come una sigillatura invisibile. Impedisce fisicamente all'aria esterna di penetrare nel forno, che è la principale fonte di contaminazione durante il processo di fusione.

Salvaguardia dell'integrità del materiale

Prevenzione della ri-ossidazione

Alle alte temperature di fusione, i metalli di transizione sono altamente reattivi. In particolare, nichel, cobalto e rame sono suscettibili alla ri-ossidazione se esposti all'ossigeno.

Il sistema di controllo del percorso del gas elimina questo rischio mantenendo un ambiente inerte o riducente. Questa atmosfera garantisce che la reazione chimica si muova nella direzione desiderata - la riduzione - anziché tornare all'ossidazione.

Concentrazione della fase di lega

L'obiettivo economico finale del riciclaggio delle batterie esauste è il recupero di materiali preziosi.

Prevenendo la ri-ossidazione, il sistema garantisce che i metalli target si depositino nella fase di lega. Questa concentrazione è essenziale per alti tassi di recupero e per l'estrazione riuscita di materiali riutilizzabili.

Comprensione dei rischi operativi

La conseguenza dell'interruzione del flusso

La protezione fornita dal sistema è attiva, non passiva. Si basa interamente sulla fornitura continua di azoto.

Se il sistema di erogazione fallisce o fluttua in modo significativo, la barriera di pressione positiva collassa. Ciò consente all'aria esterna di penetrare immediatamente, compromettendo il lotto e ossidando i metalli.

Specificità dell'atmosfera

Il sistema è progettato per uno specifico obiettivo chimico: la riduzione. Non si tratta semplicemente di tenere fuori l'aria, ma di mantenere un potenziale riducente specifico.

La mancata quantificazione corretta dell'erogazione di azoto può portare a un ambiente instabile. Questa instabilità minaccia l'efficienza del processo di riduzione e la purezza della lega risultante.

Fare la scelta giusta per il tuo processo

Per massimizzare l'efficienza della tua operazione di fusione riduttiva, considera i seguenti obiettivi chiave:

- Se il tuo obiettivo principale è la resa di recupero: Assicurati che il sistema di controllo sia calibrato per mantenere una rigorosa pressione positiva in ogni momento per prevenire la perdita di nichel, cobalto e rame a causa dell'ossidazione.

- Se il tuo obiettivo principale è la stabilità del processo: Dai priorità a un sistema che garantisca un flusso continuo e quantificato di azoto per eliminare le fluttuazioni atmosferiche all'interno della camera.

Isolando efficacemente la camera di reazione dal mondo esterno, il sistema di controllo del percorso del gas funge da garante dei tuoi tassi di recupero dei materiali.

Tabella riassuntiva:

| Caratteristica | Meccanismo | Beneficio per la fusione |

|---|---|---|

| Erogazione di azoto | Flusso continuo e quantificato | Stabilisce una linea di base chimica inerte per la riduzione |

| Pressione positiva | Pressione interna > Pressione esterna | Impedisce fisicamente l'ingresso di ossigeno e le perdite d'aria |

| Controllo dell'atmosfera | Ambiente privo di ossigeno | Previene la ri-ossidazione di Ni, Co e Cu |

| Concentrazione della lega | Stabilità chimica | Massimizza i tassi di recupero di preziosi metalli di transizione |

Massimizza il recupero dei tuoi materiali con KINTEK

Non lasciare che l'ossidazione comprometta le rese del tuo riciclaggio. I sistemi avanzati di controllo del percorso del gas di KINTEK forniscono la protezione atmosferica precisa richiesta per una fusione efficiente delle batterie. Supportati da R&S e produzione esperti, offriamo sistemi personalizzabili Muffola, Tubo, Rotanti, Sottovuoto e CVD progettati per mantenere gli ambienti inerti rigorosi richiesti dal tuo laboratorio o processo industriale.

Pronto a ottimizzare il tuo processo di fusione riduttiva? Contatta oggi i nostri esperti di forni ad alta temperatura per scoprire come le nostre soluzioni su misura possono migliorare i tuoi tassi di recupero e la purezza dei materiali.

Guida Visiva

Riferimenti

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali DPI sono consigliati per la regolazione dei controlli o la manipolazione di attrezzature durante il funzionamento del forno? Attrezzatura Essenziale per la Sicurezza dell'Operatore

- Come viene quantificato il grado di grafitizzazione mediante spettroscopia Raman? Padroneggia il rapporto $I_D/I_G$ per i materiali carboniosi

- Perché la rimozione continua del carbonio è essenziale per i reattori di pirolisi del metano? Proteggi l'integrità del tuo reattore

- Perché è necessario il gas argon ad alta purezza per la sintesi MTO? Garantire la stabilità nella catalisi organometallica del renio

- Qual è l'importanza delle trappole fredde e dei sistemi di recupero della pompa nella VTD? Aumenta la sicurezza e il riciclo dei materiali

- In che modo un forno ad essiccazione a spruzzo influisce sulla preparazione dei precursori BN-C? Ottimizzare la stabilità strutturale e l'omogeneità

- Come il campo di temperatura fornito da un forno di reazione ad alta temperatura promuove lo sviluppo dei pori? Padronanza di 700-800°C

- Perché è necessario il riscaldamento istantaneo per la sintesi del catalizzatore N-GC-X? Ottenere una morfologia superiore di nanosheet 2D